Las ralladuras del vástago pueden provocar fuga, estas son uno de los problemas que se pueden solucionar con el uso de sellos adecuados.

Un sellado avanzado para cilindros en prensas hidráulicas, puede dar como resultado una mayor confiabilidad, una vida útil más larga y un tiempo de reparación más corto.

Es un dilema común para los operadores de sistemas hidráulicos pesados y máquinas de prensado de todo el mundo, cuando los cilindros de gran diámetro se desgastan y/o se dañan. La pregunta es ¿Debería invertir en nuevos cilindros o reparar los existentes? Si bien la inversión en cilindros nuevos es significativa, la reparación de cilindros existentes puede generar costosos tiempos de inactividad, retrasos en los programas de producción y costos de productividad.

La mayoría de los gerentes de planta, eligen mantener las prensas en servicio funcionando el mayor tiempo posible con un tiempo de inactividad y un costo mínimo. Para lograr este objetivo, es de suma importancia crear un sellado óptimo del cilindro. Un sellado deficiente, puede causar una gran cantidad de problemas que van desde fugas de fluido hidráulico hasta trabajos complicados de reemplazo de sellos. Estos problemas se evitan fácilmente con una planificación inicial sólida y buenas opciones de sellado. A continuación, encontrará algunos consejos rápidos para ayudar a cumplir ese desafío.

Lista de Verificación para el Sellado Óptimo de la Prensa Hidráulica

1. Elija los materiales de sellado según la condición de los cilindros de la prensa.

Para ayudarle a determinar el (los) perfil (es) y los materiales óptimos del sello, examine las condiciones físicas de cada cilindro de la prensa. Le recomendamos tomar en consideración los siguientes puntos:

- Casquillos desgastados

- Componentes metálicos

- Superficies rayadas o desgastadas

Para una operación sin fugas, los elementos de sellado deben compensar el movimiento radial de los émbolos y conformarse a cualquier irregularidad de la superficie. (En el caso de superficies muy dañadas, esto podría reducir sustancialmente la tasa de fuga pero no eliminarla por completo).

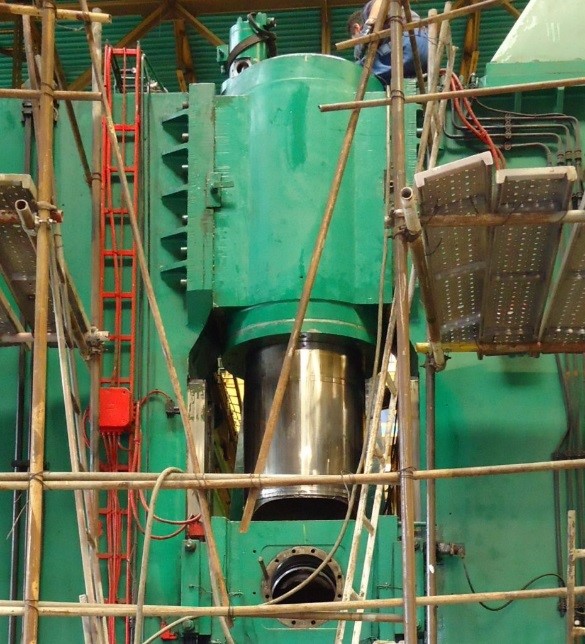

Cilindro de doblado de placa, con considerables años de servicio en funcionamiento.

Material de Sellado: Los materiales de sellado altamente resistentes a la extrusión (como Chesterton AWC800) ayudarán a evitar fallas de tipo extrusión.

Soporte para Sello: En caso de una holgura excesiva (un espacio de extrusión) entre el vástago/ariete y la brida/buje, use un anillo antiextrusión (fabricado de plásticos especializados de alta resistencia) para proporcionar soporte al sello y para reducir el riesgo de extrusión del material del sello a través de los claros diametrales.

Combinación de Materiales: La combinación adecuada de materiales de sellado, permite que el sello se ajuste a las irregularidades de la superficie. Un material de sellado de poliuretano de dureza intermedia (Chesterton AWC805 o AWC825) puede adaptarse más fácilmente a las superficies desgastadas que un material de alto durómetro. Sin embargo, para resistir las presiones operativas, no se debe utilizar únicamente material de sellado blando. A menudo se requerirá una combinación de materiales de alta y mediana dureza, como se usa en el sello Chesterton 11K para obtener una mejor confiabilidad.

2. Reduzca la fricción seleccionado el material de sellado correcto.

Tanto los materiales de sellado como el diseño del sello tienen un efecto sobre las fuerzas de fricción. Los diferentes materiales de sellado (elastómeros y poliuretanos) tienen diferentes valores de coeficientes de fricción.

- Como guía general, los poliuretanos tienen un menor coeficiente de fricción que los materiales de caucho/elastómeros.

- Algunos tipos de sellado (perfiles/materiales) tienen un impacto significativo en la fuerza de fricción, lo que puede causar una generación excesiva de calor por contacto (carga térmica y degradación del material) y un desgaste acelerado. Por ejemplo, el empaque en V de caucho reforzado con tela, uno de los tipos de sellado más comúnmente utilizados en cilindros de prensas, los cuales generan fricción incontrolada.

La elección del material de sellado juega un papel importante en la confiabilidad del sellado a largo plazo.

3. Reduzca la fricción y evite la contaminación de fluidos seleccionado un diseño de sello efectivo

El diseño de sello también tiene un gran impacto al tratar con las fuerzas de fricción. Los sellos de labios están diseñados con un efecto de sellado automático que optimiza las fuerza de sellado de acuerdo con las condiciones de presión del cilindro de la prensa. Un diseño de labio flexible también puede extender la capacidad de sellado en ciertas variaciones de espacio de la ranura del sello.

Combine un sello de labios con un material de sellado de poliuretano (con un coeficiente de fricción más bajo) y tendrán la fuerza de sellado óptimo, reduciéndose la fricción de los labios de sellado y las piezas metálicas opuestas (vástago y la camisa o tubo de cilindros). Al final, se reducirá el desgaste y se aumentará la vida útil de los sistemas de sellado (MTBF y MTBR). Usando este método en la mayoría de los casos se pueden evitar paradas de prensa que consumen mucho tiempo y la reparación de cilindros de la prensa.

4. Funcionalidad (reparación y mantenimiento/instalación rápida)

Los sellos bipartidos son ideales para cilindros de difícil acceso.

Un cilindro fuera de operación tiene un gran impacto en toda la línea de producción. Una instalación de sellos rápida, así como los tiempos de reparación son consideraciones esenciales.

Invertir en un diseño de sello bipartido genera un rápido e importante retorno de dicha inversión, ya que se pueden evitar maniobras, reduciéndose a una fracción del tiempo de instalación y reparación, en contraste con los sellos estándar los cuales requieren el desmontaje completo del equipo. El diseño de sello bipartido puede ayudar a reducir el tiempo de reemplazo de sellos en un 30-40% en comparación con los sellos de una pieza/sólidos con diseño en V.

La accesibilidad al equipo es otra consideración. Donde es difícil acceder a los alojamientos de los cilindros de la prensa, el personal de mantenimiento se beneficia enormemente con una solución de sello bipartido. La conclusión es que la prensa en la que se está trabajando puede volver a estar en funcionamiento en el menor tiempo posible. Los sellos modernos de alto rendimiento, también están diseñados para proporcionar un funcionamiento sin fugas y libre de mantenimiento. Esto beneficia a la planta en términos de mantenimiento y seguridad.

5. Seleccionar sellos que no requieren mantenimiento

La mayoría de los empaques tradicionales en V, requieren un mantenimiento periódico después de la instalación para compensar el desgaste y suplementar la interferencia inicial del labio. Esto requiere reajustes en la comprensión del conjunto de sellos, eliminando gradualmente lainas, cuando estas son utilizadas.

Por el contrario, los sellos modernos, son diseñados para eliminar el uso de lainas y el reajuste de compresión, porque no requieren ser comprimidos mecánicamente para que sellen. Como resultado, se reduce el trabajo en mantenimiento y la carga de trabajo al personal existente, que a menudo es un staff reducido.

Conclusión

Los sellos de alto rendimiento y los sistemas de sellado seleccionados apropiadamente, ayudarán a administrar su activo de maquinaria de prensada / línea de prensas de manera más económica y ahorrando tiempo. Menor demanda de mantenimiento y menos posibilidad de paradas no planificadas pueden proporcionar una mayor disponibilidad del equipo, una mayor producción y un mantenimiento más predictivo de los cilindros de la prensa. Al mismo tiempo, la actualización del sistema de sellado prolonga la vida total de su línea de prensas. Esto puede llevarlo a alcázar sus objetivos de administración de activos y optimizar el nivel de servicio / rendimiento de su planta.

Si desea ayudar para la selección de sellos de alto rendimiento y/o sistemas de sellado para su proceso productivo, no dude en ponerse en contacto con nuestro equipo de trabajo. Pregunte a un Experto.