Cuando se habla de aplicaciones de juntas, los intercambiadores de calor se encuentran entre los equipos más difíciles de sellar. Las juntas son piezas complicadas para estos equipos, requieren especial atención con el fin de garantizar la seguridad y la máxima eficiencia de sellado en los intercambiadores.

Cuando se presentan problemas con las juntas en los intercambiadores de calor, existen cuatro situaciones fundamentales que se deben considerar.

- Diseño del intercambiador de calor: Debido a la gran variedad de diseños de los intercambiadores de calor y aplicaciones de juntas, lograr la compresión correcta de la junta puede ser complicado. ¿Se ha aplicado la suficiente compresión a la brida para lograr el sellado?

- Montaje: ¿La fuerza de compresión es suficiente o insuficiente? ¿Se ha seleccionado la junta correcta?

- Condiciones de las caras metálicas: ¿Las caras de la brida son desiguales, están dañadas, corroídas o sucias?

- Material de la junta: ¿Se está re-utilizando una junta vieja? ¿Se utilizan juntas con dimensiones incorrectas o alguna se está extruyendo?

En esta publicación, examinaremos cada una de estas áreas a detalle para ayudarlo a identificar rápidamente los problemas que se pueden presentar en las juntas de los intercambiadores de calor y tomar las medidas correctivas adecuadas para maximizar la seguridad y rendimiento de los equipos.

Diseño del Intercambiador de Calor y Tensión de la Junta

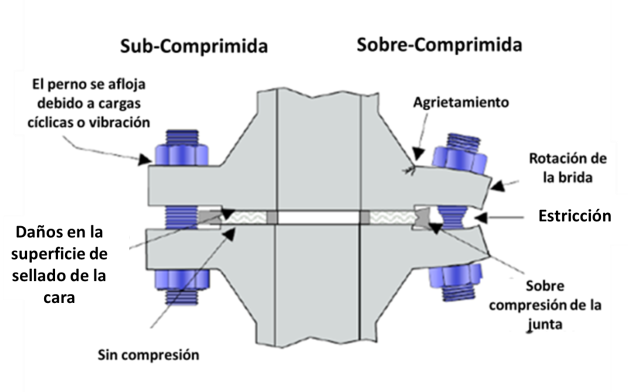

Debido a la amplia gama de diseños existentes en intercambiadores de calor, la compresión insuficiente o excesiva de la juntas es un problema muy común. La compresión insuficiente se puede presentar al utilizar juntas demasiado anchas.

La solución a este posible problema es reducir la junta, lo que dará una mayor compresión de asentamiento y por ende mejorará el sellado. Muchos intercambiadores de calor a los que se les aplican poca compresión de asentamiento, únicamente se pueden corregir revisando sus medidas y calculando la compresión correcta.

Si la compresión de la junta es excesiva, es posible que los pernos tengan demasiada carga, lo que provoca que el grafito se dañe, este actúa como elemento de sellado en la junta. Es este caso, la mejor solución es disminuir la tensión en los pernos e incluso cambiar el material de los pernos por otro que genere mayor tensión a un menor esfuerzo de fluencia.

Montaje de la Junta

Es importante considerar las dificultades que se presentan durante la instalación de las juntas, las cuales incluyen:

- Apriete de los pernos incorrecto y/o insuficiente: Este puede ser el resultado de un procedimiento de aplicación del torque inadecuado o inexacto.

- Temperatura de operación: La temperatura puede ser un problema cuando se supera el límite de resistencia de la junta. Verifique las especificaciones de la junta y pregunte cuál es la máxima temperatura de servicio permitida, este datos son fundamentales para el correcto funcionamiento de la junta.

- Hilos deficientes en la rosca / longitud insuficiente de los hilos de la rosca: Asegúrese que las tuercas embonen y se desplacen perfectamente a través de toda la longitud de la rosca del perno y que sea lo suficientemente largo para permitir que las tuercas entren en contacto con las caras metálicas de la brida. Recuerde tener suficientes hilos en la rosca para incluir siempre una arandela plana endurecida. Si el perno es corto, le sugerimos reemplazarlo por uno más largo.

Caras Metálicas de las Bridas

Las caras de la brida son el área donde se produce el sellado. Estas se acoplan entre si cuando se aplica torque en los pernos lo que produce que la junta se comprima entre ambas caras. Existen diversas áreas importantes que se deben verificar para garantizar un rendimiento óptimo del intercambiador de calor.

Superficie de la brida: Siempre verifique la textura de la superficie de la brida. El ranurado concéntrico es ideal para cuando el equipo es sometido a altas presiones. Cuando se tiene ranurado fonográfico o de espiral continua, la profundidad no debe ser excesiva para que la junta se amolde perfectamente a las caras. Asegúrese de que no haya daños durante el traslado de la brida. Se puede utilizar tecnología móvil de mecanizado para lograr las condiciones óptimas de la cara.

Caras desiguales: Esto puede significar que las bridas son demasiado delgadas. Recuerde que las caras siempre deben ser suficientemente rígidas para que no se distorsionen al aplicar la carga a través de los pernos. Las caras de las bridas siempre deben ser paralelas y nunca se debe utilizar la carga del perno como el medio para unir y alinear las bridas. Como se indica anteriormente, los pernos se deben apretar en la secuencia correcta evitando así que la compresión de la junta sea desigual.

Daño / Suciedad: Se debe poner toda la atención a las caras para garantizar que se encuentren limpias, planas y libres de imperfecciones demasiado profundas que impidan que el material de la junta las cubra por completo. Debe ponerse cuidado al remover la junta utilizada con anterioridad, si bien es posible eliminarla completamente, el realizar una limpieza excesiva y agresiva puede dañar la superficie del metal. Las caras deben limpiarse con un cepillo de alambre con el fin de eliminar cualquier impureza en el metal y asegurarse de que el ranurado se encuentre perfectamente limpio.

Material de la Junta

Existen diversas maneras en que el material de fabricación de la junta y sus condiciones, tengan un impacto significativo en el rendimiento y seguridad del equipo.

Pérdida de resiliencia / contacto con las caras: ¿Está reutilizando una junta vieja? REUTILIZAR JUNTAS ES UNA PRÁCTICA TOTALMENTE DESAPROBADA. Especialmente en intercambiadores de calor, la reutilización de juntas puede ocasionar problemas serios y condiciones peligrosas de seguridad. La junta vieja que ya ha sido utilizada puede haberse endurecido, disminuyendo la eficiencia de su operación y la confianza en la seguridad del sellado. Considere siempre que el costo de una junta nueva es mucho menor que los costos asociados con el tiempo de inactividad del intercambiador y los costos de mano de obra que se emplean para remplazar la junta vieja y defectuosa.

Deterioro acelerado del material de la junta: Esta condición puede significar que probablemente el material de la junta sea incompatible con la temperatura y/o fluido de proceso. Revise nuevamente cual fue la recomendación de los materiales, cuál es su compatibilidad química y seleccione una junta adecuada para el equipo.

Extrusión: Sí la junta se extruye por las caras de la brida, es probable que se estén utilizando compuestos de adherencia en exceso para afianzar la junta durante su instalación inicial. A menos que se especifique, no se recomienda el uso de compuestos o pastas. Estos actúan como lubricantes y reducen la fricción entre la junta y las caras metálicas de la brida, disminuyendo las propiedades de carga. Sí se requiere que la junta contenga propiedades de anti adherencia, esto se puede incluir en los materiales durante el proceso de fabricación.

Dimensiones incorrectas: Las juntas siempre deben tener bordes perfectamente cortados y limpios, ligeramente más grandes que el recipiente o tubería, es decir, la junta no debe estar expuesta en la trayectoria del fluido. Sí esto sucede, existe un error de diseño o de fabricación que debe corregirse. Las juntas expuestas a la trayectoria del fluido crean turbulencias y riesgo de restringir el flujo. La junta también podría sufrir daños debido a la erosión causada por el fluido. Cuando se aplique a la junta la compresión adecuada a través de toda la cara de la brida, se tienen pocas probabilidades de absorción del fluido. Los orificios deben ser lo suficientemente grandes para permitir un espacio alrededor de los pernos.

Si requiere ayuda para seleccionar la mejor tecnología de juntas para alguna aplicación en específico, no dude en ponerse en contacto con nuestros expertos Pregunte a un Experto.