En el mundo de la minería, las excavadoras hidráulicas son una de las más importantes innovaciones de ingeniería de la nueva generación de maquinaria ultra-grande, diseñadas para aumentar significativamente la producción.

Debido a que las palas eléctricas de cable y las excavadoras hidráulicas a menudo cargan entre 8 a 10 camiones mineros por día, las paradas no planificadas que involucran a este tipo de equipo, pueden causar una importante pérdida en la producción de la mina y en la rentabilidad de la operación. Situación que en la era de los equipos mineros ultra-grandes o “MEGA”, se torna aún más crítica. Mayor capacidad por maquina significa que cualquier tiempo de inactividad tiene un mayor impacto en la producción y en pérdidas financieras.

En esta entrada, reuniremos los principales pasos a considerar en los sistemas hidráulicos y en el sellado de cilindros para lograr el tiempo máximo de funcionamiento de las MEGA excavadoras hidráulicas.

1. Centrarse en los Costos del Ciclo de Vida del Equipo

Con el movimiento de la industria minera hacia los mega equipos, junto con el aumento de las demandas operacionales de esta industria, los operadores de las minas necesitan replantear su enfoque sobre las fallas de los equipos. En lugar de centrarse específicamente en el precio de compra inicial del equipo, es importante que consideren los costos del ciclo de vida (o de operación) general.

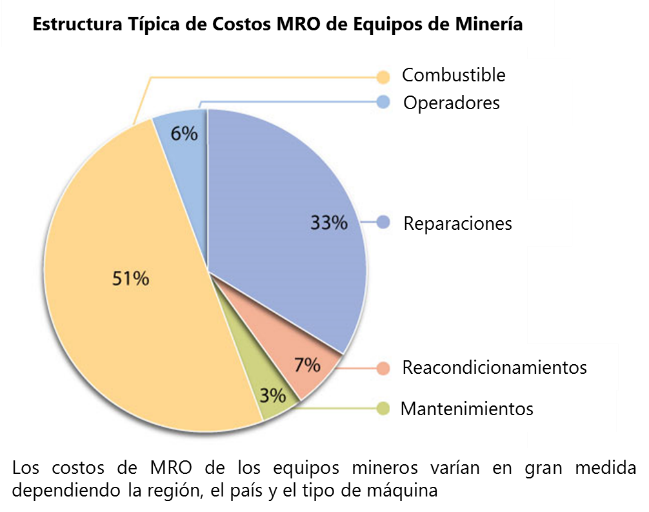

Los costos operativos totales de por la vida de un equipo pueden ser 2 a 3 veces más altos (o incluso más) que el costo inicial del equipo (para obtener estos costos se debe considerar la región, el país, el tipo de máquina y la operación).

Los principales elementos de los costos posteriores a la compra incluyen:

- Operadores

- Combustible

- Mantenimiento

- Re-acondicionamientos

- Reparaciones

Para las mega excavadoras hidráulicas, los costos de combustible son significativos. Sin embargo, el siguiente gasto más considerable a menudo es liderado por las reparaciones; corregir los componentes dañados y/o defectuosos en una condición de operación aceptable dentro de un período específico (tiempo de reparación requerido). Este gasto normalmente, puede reducirse drásticamente con un enfoque en una “buena condición” a largo plazo de los sistemas hidráulicos.

Tipos de Falla del Sistema Hidráulico

En primer lugar, es importante comprender las fallas que se suelen observar en este tipo equipo. Existen dos tipos de falla diferentes para estos complejos sistemas hidráulicos de alta presión, las cuales se encuentran presentes en palas / excavadoras hidráulicas:

- Falla Crónica: falla frecuente con reparación en tiempo corto. Esto implica fallas típicas de los componentes de accesorios, tubos y mangueras, válvulas y sellos donde se necesita un monitoreo continuo de su condición, inspección y reemplazo, para mantener la operación de la excavadora.

- Falla Aguda: falla de frecuencia moderada con un tiempo de reparación mayor. Este tipo de falla es típica en los componentes de los cilindros hidráulicos de servicio pesado. Esta falla tiene un impacto significativo en:

- Confiabilidad de la excavadora

- Disponibilidad para operación y productividad

- Costo total de reparación de la máquina

Las fallas crónicas de los componentes del sistema hidráulico se pueden gestionar mediante un mantenimiento regular, y se pueden prevenir mediante actividades planificadas de mantenimiento. Sin embargo, las fallas agudas de los cilindros hidráulicos determinan la confiabilidad y el rendimiento general de las palas / actuadores hidráulicos.

2. Plan para una Condición Optima y Eficiencia del Sistema Hidráulico

Los sistemas hidráulicos en mega equipos de minería son muy críticos y sensibles. Controlan los movimientos y funciones más importantes, entre ellos: excavar, balancear, cargar, extender y retornar. En un examen del funcionamiento de una excavadora, se observó que la mayor parte del tiempo de su ciclo de trabajo, el (40%) se ocupa en excavación, mientras que el resto del tiempo del equipo se comparte entre balancear (20%), cargar (10%), retornar (15%) y extender (15%).

El ciclo de vida del equipo se puede reducir a consecuencia de:

- Excavación más eficiente (movimiento más rápido de los cilindros).

- Mayor carga (fuerza de elevación).

- Mayor fuerza de excavación (mejor penetración de la pala y factor de carga de esta para una mayor eficiencia).

La efectividad de operación y la eficiencia de este equipo se correlacionan muy estrechamente con la confiabilidad de su sistema hidráulico. Además, el diseño y el rendimiento del sistema hidráulico afectan el costo operativo de la máquina y, en última instancia, también su ciclo de vida.

Factores de Rendimiento del Sistema Hidráulico

El rendimiento del sistema hidráulico, su vida útil y confiabilidad están determinados por diversos factores. Algunos de los elementos más importantes incluyen:

- Sistema y diseño de componentes.

- Componentes utilizados: incluyendo sellos hidráulicos y componentes de soporte en los cilindros

- Selección de grasa (tomando en consideración el peso y su índice de viscosidad).

- Monitoreo y control de la calidad de la grasa, incluida la filtración (por ejemplo, contaminación en forma de sólidos, partículas blandas o agua).

- Cambio en condición de la grasa (aquí podemos distinguir entre la degradación de la grasa base y el agotamiento de los aditivos).

- Capacidad de enfriamiento incorporada (determina la temperatura de operación y la viscosidad de la grasa durante la operación).

- Condiciones de operación y estilo de operación (carga de choque en la máquina y en los cilindros, lo que puede causar picos de presión potenciales en el sistema hidráulico que generan impacto mecánico en el cilindro)

La confiabilidad de las palas / excavadoras hidráulicas es aún más importante dado que en general este equipo tiene un tiempo de actividad limitado. El tiempo de operación «efectivo» para las palas / excavadoras a menudo no es más del 60-70% del tiempo de actividad, ya que el 30-40% del tiempo normalmente se ocupa en maniobras de marcha (reposicionamiento de la excavadora) y tiempo de inactividad (por ejemplo, espera de un camión de carga “llegada”).

Preocupaciones Ambientales

Las preocupaciones ambientales y el impacto ambiental de la maquinaria minera también son un factor importante en la operación general de este equipo. La conservación y preservación del medio ambiente es un gran desafío para las minas de hoy y del futuro. No obstante, en el caso de los sistemas hidráulicos, existen dos áreas de mayor preocupación:

- Impacto directo: posible fuga de aceite hidráulico, lo que podría causar contaminación ambiental y del suelo.

- Impacto indirecto: la eficiencia del sistema hidráulico tiene un impacto en el consumo de energía y el nivel de emisiones emitidas por los motores diésel.

3. Elija el Sistema de Sellado de Cilindro Correcto

La confiabilidad y el rendimiento del sistema de sellado determinan esencialmente la confiabilidad y el rendimiento del cilindro. De acuerdo con la mayoría de los registros observados en campo, el bajo rendimiento, mal funcionamiento o falla de un sistema de sellado; resulta la mayoría de las veces en un fallo agudo de los cilindros.

Los cilindros hidráulicos en particular, proporcionan funciones importantes en la operatividad de la máquina:

- Cilindros de pluma (Boom) para subir y bajar la pluma

- Cilindros del brazo (Stick) para extender y retraer el brazo.

- Cilindros de la Pala (Bucket) para accionarla

- Cilindros de almeja (Clam) para la apertura de la pala (liberación de material)

El aumento de las demandas operativas de los cilindros hidráulicos, aumenta la tensión en los componentes metálicos y no metálicos. Estas demandas pueden incluir:

- Mayor velocidad

- Mayor carga y presión

- Lubricación deficiente por el fluido hidráulico.

- Mayor temperatura del fluido

- Carga radial excesiva

- Contacto metal con metal entre los componentes móviles de los cilindros

La correcta selección de los componentes y sistemas de sellado pueden ayudar a mejorar el rendimiento del cilindro y en consecuencia de la maquinaria.

Algunos ejemplos son:

- Materiales de poliuretano termofijos de alto rendimiento pueden:

- Ayudar a mejorar las capacidades del sello en alta temperatura de operación y mayor velocidad.

- Puede manejar holguras o claros más grandes, gracias a su mayor capacidad de resistencia a la extrusión.

- Ayudar a mejorar la capacidad de manejo de la presión de los sellos incluso a valores extremos de presión del sistema y de picos de presión (causados por cargas de choque en los cilindros).

- Los materiales de poliuretano de alta resistencia al desgaste pueden:

- Reducir el desgaste causado por la fricción elevada.

- Reducir el impacto de la abrasión, causado por ambientes abrasivos.

- Las bandas de soporte no metálicas de gran capacidad de carga, aliviarán el contacto metal con metal y mejorarán las capacidades de manejo de fuerza transversal, prolongando la vida útil del sello.

4. Centrarse en las Actualizaciones Vs. Reparaciones

Como ya hemos visto, los sistemas hidráulicos son complejos. Hay múltiples interacciones entre los componentes del sistema. Los sellos de los cilindros no son componentes independientes, sino partes de un subsistema mecánico (cilindros) y también un sistema hidráulico completo. Con esto en mente, recomendamos un enfoque en las actualizaciones en lugar de reparaciones rápidas para lograr un mejor tiempo de funcionamiento a largo plazo.

El fallo catastrófico agudo del cilindro a menudo genera una solicitud de reparación para restablecerlo a una condición operativa aceptable en el menor tiempo posible. Sin embargo, aunque la reparación rápida restaura el tiempo de actividad, la norma técnica, la confiabilidad y el rendimiento del cilindro no se cambiarán ni mejorarán en absoluto. De hecho, la probabilidad de repetición de la falla es alta, al igual que una vida de servicio aún más corta.

En contraste, una mejora del cilindro lleva la construcción del cilindro y el sistema de sellado a un estándar más alto, mejorando así la confiabilidad, el rendimiento y la vida útil del equipo. En última instancia, este esfuerzo logrará más tiempo de actividad a largo plazo.

El análisis de las causas de las fallas en los componentes del cilindro y sellos ayudará a:

- Identificar la causa raíz de la falla.

- Comprensión del modo de fallo y acciones correctivas necesarias.

- Identificar posibles pasos de mejora en componentes metálicos del cilindro.

- Seleccionar los materiales correctos, los perfiles adecuados y la mejor configuración posible del sistema de sellado (en concordancia con las condiciones de operación).

Un proceso de mejora normalmente incluirá la selección y aplicación de los componentes de sellado adecuados. Esto brinda la oportunidad de construir un sistema de sellado que garantice que los cilindros puedan operar de manera óptima en las condiciones de trabajo reales y gestionar un mayor esfuerzo del equipo / mayor carga de trabajo. En la mayoría de los casos, los materiales, perfiles y sistemas de sellado seleccionados correctamente aumentarán automáticamente la confiabilidad y el rendimiento del cilindro. Los sellos de reacondicionamiento de alto rendimiento comprobado (kits de sellos de reacondicionamiento) pueden proporcionar una vida útil significativamente más larga en comparación con los elementos estándar.

5. Trabaje con un Taller de Reparación de Cilindros con Experiencia y un Especialista en Sellos

Una mejora del cilindro exitosa, requiere una estrecha cooperación entre el operador de la mina, el taller de reconstrucción del cilindro y el especialista en sellos; El soporte de Ingeniería de alto nivel es Importante. Un taller de reparación de cilindros bien establecido, prestigiado y debidamente equipado es vital por las siguientes razones:

- En la mayoría de los equipos, los cilindros son demasiado grandes para ser trabajados en talleres normales.

- Se necesitan herramientas especializadas para extraer pistones, bujes, bridas y otros componentes.

- Un taller que cuente con proceso de cromado puede acelerar las reparaciones y proporcionar la calidad adecuada.

- Disponibilidad de bancos especiales para desensamble.

- Disponibilidad de ingeniería interna y un especialista cualificado.

Retorno sobre la Inversión

Un programa de mejora y actualización de cilindros bien planificado e implementado, una alianza con un taller competente de reconstrucción de cilindros y un proveedor de sellos de alto desempeño, ayudarán a que su operación minería alcance mejor sus objetivos en administración de activos y tiempo de actividad. Un esfuerzo por optimizar los cilindros hidráulicos de servicio pesado más críticos utilizados en excavadoras hidráulicas ultra-grandes puede dar como resultado una vida útil de más de 15,000 horas, duplicando la vida útil de los cilindros OEM con sistemas de sellado originales.

Si desea ayuda para seleccionar la mejor tecnología en sistemas hidráulicos y en el sellado de cilindros para una aplicación específica, no dude en ponerse en contacto con nuestro servicio Pregunte a un Experto