Los gases de efecto invernadero (GEI) se producen de manera natural y son esenciales para la supervivencia de los seres humanos y de otros millones de seres vivos, ya que regulan la temperatura del ambiente al absorber y emitir la energía necesaria para hacer que nuestro planeta pueda ser habitable. Pero después de más de un siglo y medio de industrialización, deforestación y agricultura a gran escala, las cantidades de GEI en la atmósfera se han incrementado al grado de provocar un aumento en la temperatura, capaz de trasformar de manera negativa la forma en que habitamos nuestro planeta.

De acuerdo a las Naciones Unidas, este fenómeno comenzó a detectarse desde la década de los 70´s y se acentuó a partir de 1990. Desde los primeros indicios de su existencia hasta el día de hoy han surgido en todas partes del mundo iniciativas para controlar y revertir los efectos del cambio climático, al principio a través de organizaciones no gubernamentales y movimientos ambientales, sin lograr un cambio realmente trascendente. Hoy en día, debido a las afectaciones visibles sobre la salud de la población, el cambio climático ha logrado convertirse en un tema prioritario dentro de las agendas de los gobiernos de países altamente industrializados.

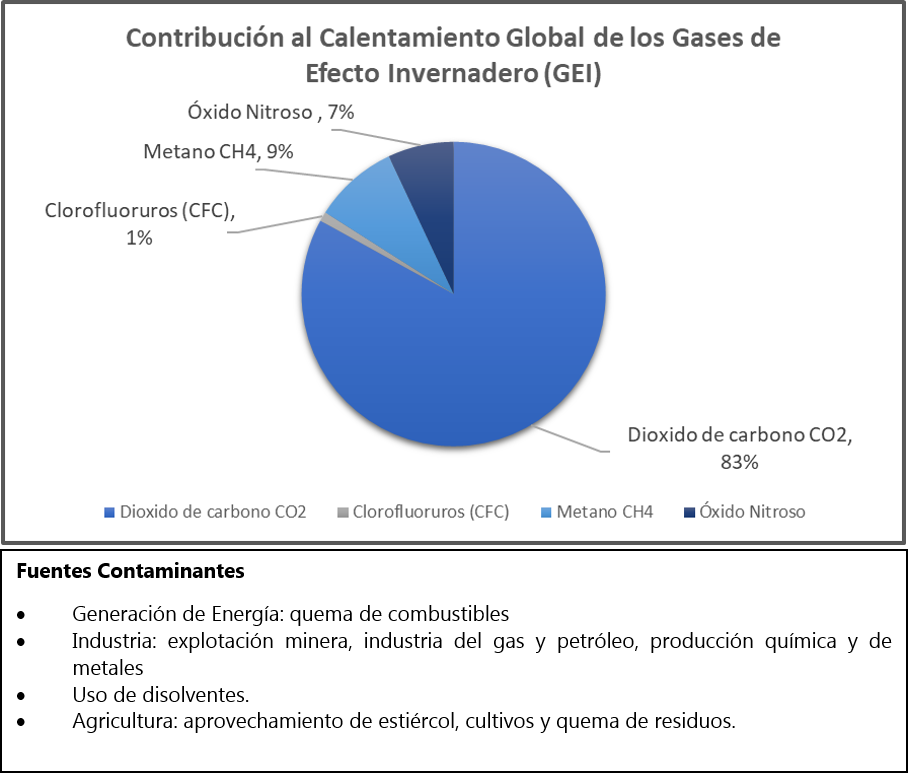

Imagen 1. Los gases de efecto invernadero y las fuentes de contaminación que contribuyen al calentamiento global. UNFCCC (United Nations Framework Convention on Climate Change) y elaboración propia.

La criticidad del cambio climático está estrechamente relacionada a los indicadores de desarrollo sustentable, es por ello que las emisiones de gases de efecto invernadero (GEI) forman parte de los índices del crecimiento económico de un país; es decir a mayor desarrollo, la generación de emisiones será mayor. Razón por la cual, de los países que ya han comunicado su preocupación activa respecto al control y mitigación de sus emisiones, tomen principal relevancia aquellos reconocidos como los más contaminantes. Es el caso de China, Estados Unidos, la Unión Europea, India y Rusia quienes en conjunto emiten nada más que el 73.01 % de los gases de efecto invernadero a nivel mundial.

Por su parte, datos de la Comisión Económica para América Latina y el Caribe (CEPAL) indican que si bien, la región de América Latina y el Caribe sólo representa el 9% de la población mundial, no se deslinda de su contribución de GEI, siendo Brasil, México, Venezuela y Argentina los principales países generadores de GEI con un 7% a nivel internacional. Esto responde a que, en materia de energía esta región concentra entre el 10% y el 12% de las reservas mundiales de petróleo, cerca del 6% de las reservas de gas natural y el 1.6% de las reservas de carbón.

Los principales Gases de Efecto Invernadero (GEI) que contribuyen al fenómeno del calentamiento global son: dióxido de carbono (CO2), metano (CH4), clorofluorocarbonos (CFC) y óxido nitroso (N2O) generados por fuentes contaminantes estrechamente relacionadas con la generación de energía, actividades industriales como el procesamiento de petróleo y gas natural, la explotación minera, el uso de solventes y la agricultura, tal como se muestra en la Imagen 1.

Industria contaminante

Si bien el calentamiento global ha sido un fenómeno con implicaciones tangibles a lo largo de estos 130 años desde su identificación; en un inicio existió una gran controversia respecto a su existencia y por consecuencia una gran resistencia por parte de los mayores generadores de GEI, al desarrollo e implementación de planes de control y mitigación de sus emisiones.

Hace casi tres décadas una gran parte de los países del mundo se adhirieron a un tratado internacional en la Convención Marco de las Naciones Unidas sobre el Cambio Climático, para comenzar a planificar acciones para reducir los efectos del calentamiento atmosférico. Estos tratados internacionales han tenido altas y bajas dentro de los países donde se han logrado adherir, y no fue hasta que se turnó hacia la vía legal para establecer y hacer cumplir estos acuerdos internacionales en materia Regulación de GEI que fue tomada en serio. Bajo este escenario, el término Industria sustentable entre los sectores industriales más contaminantes, se ha convertido en una meta operativa a fin de evitar la aplicación de sanciones económicas por parte de las Agencias Ambientales Reguladoras de cada gobierno que ha decidido integrarse a dichos acuerdos.

Desde la introducción del Acta de Aire Limpio en los años sesenta en los Estados Unidos, la agencia reguladora de este país, la Agencia de Protección Ambiental de los Estados Unidos US EPA, ha estado trabajando para generar estándares que ayuden al control y la mitigación de emisiones fugitivas provenientes de las instalaciones industriales en su territorio. Muchas compañías norteamericanas han implementado programas de Detección y Reparación de Fugas (LDAR) en respuesta al compromiso.

El programa de Detección y Reparación de Fugas (LDAR) es un Decreto de Consentimiento en el cual gobierno y sector industrial voluntariamente acordaron proponer, conservar y/o modificar prácticas en pro de reducir la generación de GEI en sus instalaciones. En la actualidad el programa LDAR se ha modificado a un enfoque más proactivo en el combate contra las emisiones fugitivas, cambiando su enfoque de reparación hacia la prevención. Es decir, atacando la problemática de las emisiones fugitivas provenientes de la actividad industrial desde el diseño de los equipos industriales utilizados en los procesos productivos.

Mediante el trabajo en equipo: Fabricante de Equipo Original (OEM, por sus siglas en ingles), Agencias Reguladoras y usuarios finales; buscan diseñar equipos que cumplan con requisitos legislativos y pueda denominarse de bajas emisiones desde su fabricación.

En América Latina, las emisiones más significativas provienen de la Industria de Generación de Energía, principalmente por el consumo de gas natural, por la industria de procesamiento de Petróleo y Gas Natural y por las plantas termoeléctricas.

El metano es el gas con efecto invernadero más importante en el inventario de GEI en las industrias de generación de energía y petróleo, pues se fuga o es venteado en todo el sistema de producción. El dióxido de carbono por su parte puede provenir de los mismos yacimientos de petróleo y gas natural, el cual se forma por la quema no productiva de gas asociado o gas residual o por reacciones específicas en la refinación del petróleo y generación de energía.

Los principales focos de revisión son las emisiones fugitivas que se filtran de los equipos industriales (Fuentes de Fugas en Equipos) como:

- Válvulas

- Bridas y otras conexiones

- Bombas

- Compresores

- Dispositivos para liberar presión

- Drenajes durante los procesos

- Válvulas con extremos abiertos

- Sistemas de sellado para el venteo de gases en bombas y compresores

- Sistemas de venteo de los contenedores de acumuladores

- Sellos en agitadores

- Sellos de las puertas de acceso

Estas emisiones fugitivas además de contribuir a la generación de GEI, aumentan el riesgo de incendio y explosiones, pueden provocar situaciones de riesgo para la salud y la seguridad del personal y por supuesto generan pérdida de utilidad para los inversionistas, ya que aumentan la mantenibilidad operativa y disminuyen la confiabilidad de los equipos.

Las emisiones fugitivas están definidas como cualquier forma química o física que pueda fugar inesperadamente de una instalación o equipo. Estas emisiones son importantes debido a que contribuyen significativamente a la generación de GEI y al calentamiento Global. La Agencia de Protección Ambiental de los Estados Unidos (USEPA) ha estimado que las válvulas pueden contribuir en un 50 y 60% de todas las emisiones fugitivas en una planta de procesamiento de petróleo y gas natural, el otro 40% proviene de las uniones bridadas y equipos de bombeo. Es por ello, que el enfoque de esta entrada está dirigido hacia las acciones de mitigación relacionada con la industria procesamiento de petróleo y gas natural, particularmente de las emisiones fugitivas proveniente de válvulas.

¿Hacia dónde se dirige la industria para lograr una reducción de las emisiones fugitivas?

Tomando en consideración que la mayor contribución de emisiones fugitivas en una planta de procesamiento de petróleo y gas natural se genera en las válvulas de proceso, es preciso ser más específicos al momento de identificar el problema de las emisiones en los equipos. De acuerdo a los reportes de USEPA, las fugas que se detectan en las válvulas generalmente, se emiten desde el área de la caja de empaquetadura que contiene el “sello del vástago”, típicamente algún estilo de empaquetadura mecánica de vástago.

Con base en esta necesidad de cumplimiento, los usuarios finales, los fabricantes de empaques y los fabricantes de válvulas buscan permanentemente formas de calificar tanto a las válvulas como a la empaquetadura mecánica utilizada como sello de vástago para alcanzar los requerimientos de bajas emisiones (Low-E) definidos por USEPA.

En la búsqueda del cumplimiento con los acuerdos de consentimiento de USEPA, en un inicio se formaron grupos con los usuarios finales más importantes en los Estados Unidos para comenzar con un ciclo interminable de pruebas poco productivas, ya que todos los usuarios tenían sus propios requisitos de cumplimiento individuales que podían o no ser aceptables para los otros, pero tenían que alinearse con los acuerdos de consentimiento de USEPA.

Fue debido a esta amplia gama de protocolos de prueba que se habían desarrollado, y a la necesidad de los fabricantes de probar y aprobar tantas pruebas diferentes que, en el 2006 el Instituto Americano del Petróleo (API por sus siglas en inglés), desarrolló y lanzó el estándar API 622 en su primera edición: API 622 “Prueba tipo para empaquetaduras de válvulas de proceso para emisiones fugitivas”. Inicialmente, API 622 permitía que las pruebas se realizaran en una válvula específica o en un dispositivo tipo específicamente diseñado para correr la prueba de bajas emisiones, dispositivo que hasta el día de hoy es utilizado.

En una Segunda Edición de API 622 en 2011, la capacidad de probar el empaque en una válvula especifica se eliminó de la norma, dejando que la prueba se realizara solo en el dispositivo tipo para crear una prueba completamente neutral que, pusiera a prueba únicamente el comportamiento de la empaquetadura mecánica para vástago, eliminando las variables introducidas por los diferentes diseños de válvulas.

Empaquetaduras de bajas emisiones

En líneas resumidas, API 622 2ª edición, es una prueba que simula un desgaste acelerado de la empaquetadura mecánica de vástago, ejecutada en un rango de 1,510 ciclos mecánicos (accionamientos completos de abierto a cerrado) distribuidos en 5 ciclos térmicos, a una presión de operación de 600 psig.

- Durante un ciclo térmico, el dispositivo de prueba funcionará a temperatura ambiente durante 150 ciclos. Luego, la temperatura aumenta a 500 ° F y se ejecutarán otros 150 ciclos mecánicos. Los últimos 10 ciclos se ejecutan a temperatura ambiente.

- El dispositivo de prueba fue diseñado para parecerse a una válvula de compuerta de 300 «de 4″ que usa una muestra de empaque de sección transversal de 1/4 » y una carrera del vástago de 4″ (distancia recorrida desde completamente abierta hasta completamente cerrada).

Al eliminar la capacidad de probar el empaque en una válvula tipo, API se vio en la necesidad de desarrollar el estándar API 624: “Prueba tipo para válvulas de vástago ascendente empacadas con empaquetadura de grafito para emisiones fugitivas” y API 641: “Prueba tipo para válvula de un cuarto de vuelta para emisiones fugitivas” y así completar la serie de protocolos de prueba y cubrir todos los estándares de válvulas desarrollados para el sector de petróleo y gas natural.

Válvulas de bajas emisiones

El empaque usado para la prueba API 624 debe haber sido aprobado previamente bajo el estándar API 622. Esto asegura que todas las variables inherentes al diseño de válvula sean evaluadas independientemente de la empaquetadura mecánica, ya que la empaquetadura mecánica ha demostrado su capacidad de bajas emisiones al ser aprobada bajo el estándar API 622 con anterioridad. Así una válvula aprobada bajo el estándar API 624 puede denominarse de bajas emisiones.

- La prueba tiene una duración de 310 ciclos mecánicos distribuidos en 3 ciclos térmicos, a una presión de operación de 600 psig, mientras se toman mediciones periódicas de fugas del gas de prueba, el metano.

- Durante los ciclos térmicos, la válvula funcionará a temperatura ambiente durante 50 ciclos, la temperatura aumentará a 500 ° F y se ejecutarán otros 50 ciclos mecánicos. Los últimos 10 ciclos se ejecutan a temperatura ambiente.

- La fuga permitida durante esta prueba es de 100 ppmv en el sello del vástago, sin ajustes permitidos en el sello del vástago. Si en cualquier punto la fuga excede las 100 ppmv, la prueba se considera fallida.

Debido a los requerimientos del estándar API 624, el diseño y materiales elegidos para confeccionar la empaquetadura de vástago que se utilizará en una válvula de bajas emisiones son particularmente significativos no sólo para poder cumplir con los requisitos de las pruebas API 622, sino para ayudar a la válvula a garantizar un MTBF≥ 5 años.

Ambas pruebas simulan un desgaste acelerado de la empaquetadura de vástago y/o de la válvula, si bien las diferencias en los estándares es la intención de cada uno por separado, no se puede atribuir el título de válvula bajas emisiones bajo el estándar API 624, sin estar involucrado el uso de una empaquetadura con certificado de bajas emisiones bajo el estándar API 622. API 624 está diseñado para evaluar el rendimiento de bajas emisiones de un diseño de válvula a lo largo de un ciclo de vida de válvula simulado representativo de 5 años. API 622 está diseñado para demostrar la capacidad de baja emisividad de un conjunto de empaque solo.

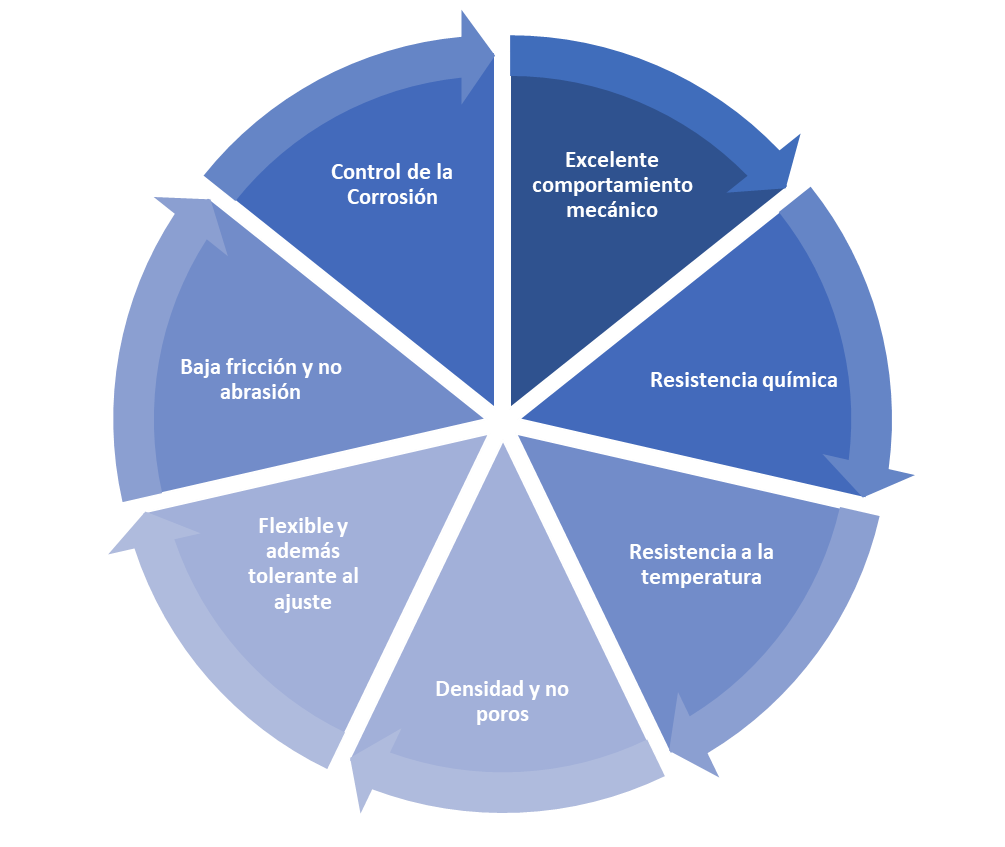

Para cumplir el desempeño solicitado por el estándar de bajas emisiones API 622 se requiere características específicas en el diseño y desempeño de la empaquetadura de bajas emisiones resumidas en la Imagen 2:

- Excelente comportamiento mecánico – para soportar 1510 ciclos que solicita el procedimiento API 622.

- Resistencia química – para soportar los fluidos típicos de la industria de generación de energía y petróleo. Además, muchos usuarios finales solicitan ciertos requerimientos de los materiales como la pureza del grafito utilizado en la construcción de las empaquetaduras de bajas emisiones.

- Densidad y no poros – particularmente importante en las pruebas de bajas emisiones. Para evitar la fuga a través de la empaquetadura de vástago se utilizan agentes de bloqueo.

Imagen 2. Características de la Empaquetadura de bajas emisiones.

- Resistencia a la temperatura – para soportar la temperatura generada por los procesos típicos de la industria del procesamiento de petróleo y gas natural.

- Flexible y además tolerante al ajuste – para amoldarse al vástago y a la caja de empaques desde un inicio y reducir la fuga sin perder consistencia durante los 5 años que API 624 pide como mínimo MTBF.

- Baja fricción y no abrasión – La fricción puede dificultar la operación de la válvula, tornándola poco confiable. Una fuerza excesiva utilizada para abrir y cerrar la válvula puede causar daños internos a la válvula y a la empaquetadura. Por eso se busca una construcción que reduzca el contacto con la superficie así como utilizar el contenido adecuado de grafito y los lubricantes de superficie que reduzcan la fricción en el vástago.

- Control de la Corrosión – se busca que el sistema de empaquetadura de vástago incorpore inhibidores de la corrosión pasiva para minimizar la corrosión galvánica. A diferencia de los Inhibidores activos, como el zinc, los inhibidores pasivos no se consumen.

Creando una Industria sustentable a través de sistemas de bajas emisiones.

Con el desarrollo del estándar de prueba API 622 y la adición del cumplimiento con el estándar API 624 en los estándares de fabricación de válvulas como:

- API: 600 Válvulas de compuerta de acero: extremos bridados y de soldadura a tope, bonetes empernados.

- API: 602 Válvulas de retención de Globo y compuerta para tamaños DN 100 (NPS 4) y más pequeñas para las industrias de petróleo y gas natural

- API 603: Válvulas de compuerta de capó atornilladas, resistentes a la corrosión: extremos bridados y de soldadura a tope

- API 623: Válvulas de globo de acero: extremos bridados y empalmados, bonetes atornillados.

Se refuerza el compromiso de los grandes generadores de GEI en pro del combate contra el cambio climático. Con beneficios adicionales de mutabilidad, confiabilidad y rentabilidad: una válvula de bajas emisiones debe operar de manera confiable durante 5 años con emisiones por debajo de 100 ppmv sin necesidad de ajustes en el sello del vástago.

Es importante recalcar que tanto el fabricante de válvulas (OEMs) como el fabricante de empaquetadura mecánica de vástago deben trabajar en conjunto para ser alcanzar los estándares de bajas emisiones.

No es suficiente elegir el empaque correcto capaz de cumplir con los requisitos de bajas emisiones. Esto no garantizará la capacidad de las válvulas para pasar los protocolos de prueba para bajas emisiones fugitivas. Elegir el empaque correcto y trabajar estrechamente con el fabricante en un proceso de revisión de ingeniería de bajas emisiones para todos los componentes de una válvula es el camino correcto para actualizar una válvula estándar a una de servicio de baja emisión. Cada componente que entra en contacto directo con la empaquetadura de bajas emisiones o afecta el movimiento de las piezas en contacto con la empaquetadura mecánica requiere evaluación.

Si desea ayuda para seleccionar la mejor tecnología en empaquetaduras de bajas emisiones para una aplicación específica, no dude en ponerse en contacto con nuestro servicios. Pregunte a un Experto.

1 comentario

De que manera puedo contactarla para solicitarle información técnica más detallada…

Saludos