Los sellos mecánicos de gas no son de ninguna manera una tecnología nueva. Sin embargo, en la actualidad cada vez son más los usuarios que están aprovechando esta solución que alguna vez fue complicada y costosa, para mejorar la confiabilidad de sus equipos, acercándose a la máxima eficiencia y ahorro en energía y dinero.

Un sello húmedo en contacto tiene una vida finita determinada por la cantidad de su cara consumible y estrecha. Por el contrario, el ciclo de vida de un sello mecánico de gas está limitado solo por la vida útil de sus o-rings, que normalmente duran alrededor de 15 años. En comparación con la vida promedio de tres años de un sello húmedo, queda claro que las métricas de los sellos de gas merecen seria atención por parte de los Ingenieros y Gerentes de planta.

Enfrentando las Ideas Falsas Sobre el Sello Mecánico de Gas

Cuando se habla de un sello mecánico de gas por primera vez como una mejora sobre un sello dual tradicional húmedo, a menudo se encuentra con una respuesta algo perpleja y renuente. Algunas personas están preocupadas por los posibles peligros del uso de gas, mientras que otras creen que los sellos mecánicos de gas tienen aplicaciones muy limitadas. Vamos aclarar estos puntos erróneos comunes:

- Los sellos de gas no sellan ni requieren gases peligrosos para operar. Requieren gas comprimido, que puede ser nitrógeno o aire limpio, lo que sea compatible con el proceso.

- Los sellos de gas tienen una amplia gama de aplicaciones. Se pueden usar en casi cualquier tipo de equipo rotatorio que requiera de sellado en su eje giratorio.

El Surgimiento de los Sellos Mecánicos de Gas

Antes de abordar en los ahorros que se pueden lograr mediante el uso de sellos mecánicos de gas, veamos qué motivó el desarrollo y aplicación de este diseño de sello para bombas y control de emisiones.

A principios de la década de 1960, se da la primera participación federal de EE. UU. en el control de emisiones, comenzando con la aprobación de la Ley de Aire Limpio de 1970. Sin embargo, los límites regulatorios reales no se convirtieron en ley sino hasta los años setenta y ochenta. Las primeras regulaciones establecieron límites de 10,000 ppm (partes por millón) de gases identificados como VHAP (contaminantes atmosféricos volátiles peligrosos).

Evolucionando a lo largo de las décadas de 1980 y 1990, las autoridades federales, estatales y locales redujeron los límites a niveles tan bajos como 1.000 PPM e incluso a menos de 50 PPM en algunos estados de EE. UU. Como consecuencia de esto, la industria de sellado de fluidos se puso a trabajar para cumplir con estas regulaciones, surgiendo los sellos de gas como uno de los diseños a los que se llegó para enfrentar estos desafíos.

Los fabricantes de sellado continúan cumpliendo los desafíos normativos los cuales se encuentran en constantes cambios, mejorando los diseños y los planes ambientales que maximizan las capacidades de control de emisiones. Más adelante discutiremos cómo los sellos mecánicos de gas se encuentran entre las soluciones.

Pautas Actuales de Sellado de Emisiones de la FSA

A continuación, se muestran los arreglos actuales de sellado descritos por la Asociación de Sellado de Fluidos (Fluid Sealing Association por sus siglas en inglés FSA) y comúnmente empleados para cumplir con los requisitos reglamentarios. Es importante ver cómo los sellos mecánicos de gas llegan a cumplir las condiciones más estrictas (cero emisiones) a la vez que se reduce el consumo de energía.

Objetivo de emisiones: 200PPM (FSA)

Solución: Arreglo 1 (API 682) – Sello Simple

“Según lo aceptado y determinado por la FSA (Asociación de Sellado de Fluidos), los sellos mecánicos simples diseñados específicamente para bajas emisiones son capaces de contener eficazmente las emisiones a <200PPM. Estas disposiciones de sello simple se definen como Arreglo 1 en API 682.”

Los sellos mecánicos simples específicamente diseñados son una solución efectiva de bajas emisiones que puede mantener fugas a bajas tasas de emisión. Sin embargo, la confiabilidad depende no solo del fluido del proceso, sino de otras variables. Además, durante la vida útil del sello (que puede durar varios años), las variables en las condiciones, el funcionamiento y el desgaste normal pueden aumentar el riesgo de fallas prematuras y mayores fugas. Como no hay contención secundaria, cualquier falla de un solo sello dará lugar a altas emisiones. Esta preocupación lleva a muchos al siguiente nivel de protección.

Objetivo de emisiones: 50PPM (FSA)

Disposición: 2 (API 682) – Sello doble, sin presión

“La FSA acepta y determina que el uso de la API 682 Arreglo 2, sellos dobles no presurizados, puede contener efectiva y confiablemente emisiones fugitivas al nivel de <50PPM.”

El Arreglo 2 es en realidad la aplicación de dos sellos individuales en serie. El término antiguo que rara vez se escucha, es lo que se solía llamar un sello «Tándem». Esencialmente, el sello interno en contacto con el proceso es el que realiza el verdadero trabajo de sellado. El sello externo contiene el fluido Buffer y es un sello de reserva instalado a manera de repuesto en caso de falla del sello interno. El fluido de proceso ingresa al espacio o cavidad entre los sellos y se colecta, luego se ventila a un sistema de recuperación de vapor o antorcha. La disposición 2 puede usar dos sellos húmedos o uno interior húmedo y un sello externo trabajando en seco ya sea de contacto o de no contacto. Son necesarias diligencias en las operaciones. Si bien las fugas en la cavidad del buffer son mínimas, aun así, deben manejarse adecuadamente para controlar las emisiones.

Objetivo de emisiones: Sellado de cero emisiones 0 PPM (FSA)

Disposición: 3 (API 682) – Sellado doble, presurizado.

“Es aceptado y determinado por la FSA, que el uso de API 682 Arreglo 3, sellos dobles presurizados puede proporcionar de manera efectiva y confiable el 100% de contención de emisiones fugitivas que significa 0 PPM en el medio ambiente.”

Los sellos presurizados dobles eliminan la brecha en los niveles de emisiones que dejan los sellos dobles no presurizados del Arreglo 2. Al igual que los sellos dobles del Arreglo 2, el Arreglo 3 consta de dos elementos de sellado. Sin embargo, en este caso, la presión dentro (o entre los dos) se mantiene a una presión más alta que la presión del proceso. Esto evita el escape de cualquier cantidad de fluido de proceso / emisiones a la atmósfera.

Al igual que en el Arreglo 2, los elementos de sellado para el Arreglo 3 pueden ser sellos húmedos o barrera de en forma de gases (como en el caso del sello mecánico de gas Chesterton 4400). Dependiendo del fluido utilizado, la «barrera», ya sea líquida o gaseosa, aísla el proceso de la atmósfera. Por lo tanto, contiene positivamente las fugas (es decir, emisiones fugitivas) al tiempo que mantiene un entorno de sellado constante y estable. El único requisito es una presión de barrera adecuada por encima de la presión de la cámara del sello. Generalmente se recomienda que la presión del fluido barrera sea de 1-2bar (15-30psi) por encima de la presión de la cámara de sello.

El gran beneficio de un sello mecánico de gas en esta consideración es que proporciona un rendimiento de cero emisiones adicional a un ahorro significativo en el mantenimiento y la energía en cuestión, como se mostrará a continuación.

Riesgos Vs. Beneficios de los Sellos Mecánicos de Gas

Tradicionalmente existen algunos riesgos asociados con la utilización de sellos mecánicos de gas. Se ha demostrado que con el tiempo los sellos mecánicos de gas son inicialmente costosos de adquirir, requieren sistemas de control complejos y a menudo, la bomba en la que se instalará requiere modificaciones.

Con varios diseños de sellos mecánicos de gas, algunas plantas han experimentado fallas dramáticas repentinas del equipo, justo después de sufrir una pérdida del gas barrera (LOB por sus siglas en inglés “Loss Of Barrier”) e incluso la destrucción del propio sello de gas.

Sin embargo, este no es el caso de todos los diseños de sellos de gas. Chesterton desarrolló un sello de gas el cual ha producido por más de 15 años conocido como el estilo 4400, este producto incorpora características de diseño que eliminan casi todos los riesgos asociados al uso de sellos de gas tradicionales:

- Siendo un diseño híbrido, este sello mecánico de gas, es capaz de lograr la separación de las caras a velocidades muy bajas de 1.4 m / s (<275 fpm) ya que utiliza mecanismos hidrostáticos e hidrodinámicos de levante. Esto reduce el desgaste por fricción de las caras del sello durante las operaciones frecuentes de arranque / paro.

- El sello mecánico 4400, tiene un sistema de control integrado en su brida de perfil compacto, el IGCS (Sistema de control en Brida por su nombre en inglés “In Gland Control System”). El IGCS elimina la necesidad de un panel de gas complejo. Regula el flujo y la presión del gas de manera autónoma, lo que reduce el riesgo de falla prematura del sello como resultado de un mal funcionamiento del panel de control o de un error de parte del operador.

- El 4400 también puede recuperarse de eventos de pérdida de gas barrera (LOB) sin fallar, protegiendo el equipo asociado y mitigando las fallas prematuras del sello mecánico. En el caso de la pérdida de gas barrera, el sello mecánico entra en una etapa de transición automática para convertirse en un sello húmedo tradicional y cuando el gas barrera se restaura el sello mecánico recupera su funcionamiento como un sello de gas.

Aplicable a casi cualquier bomba que opere con un sello de cartucho, el 4400 ofrece a los usuarios la oportunidad de alcanzar sus objetivos de eficiencia, emisiones y MTBR.

¿Cómo los Sellos Mecánicos de Gas brindan Ahorros en su Ciclo de Vida?

Para comprender cómo un sello mecánico de gas puede proporcionar mejoras de eficiencia cuando se instala en las bombas, es importante examinar los costos de poseer y operar una bomba durante todo su ciclo de vida.

Los dos costos más relevantes de la bomba son la energía y el mantenimiento. En conjunto, estas áreas representan el 75% de los gastos totales del ciclo de vida de la bomba. Los gastos restantes son principalmente de ingeniería y la compra inicial de la bomba.

Los factores que representan los costos de energía (por mucho el mayor gasto) incluyen:

- La eficiencia general del sistema de bombeo.

- Pérdidas rotacionales asociadas con la condición de los rodamientos y eficiencia del motor.

- Los requisitos de energía del dispositivo de sellado en sí.

El mantenimiento de la bomba, el segundo gasto más grande, incluye el reemplazo continuo de partes con vida útil finita y las horas hombre asociadas para llevar a cabo el reemplazo de las mismas.

A continuación, se presenta un ejemplo de ahorro potencial asociado con simplemente hacer un cambio de un sello mecánico húmedo dual a la tecnología de un sello mecánico de gas sin contacto.

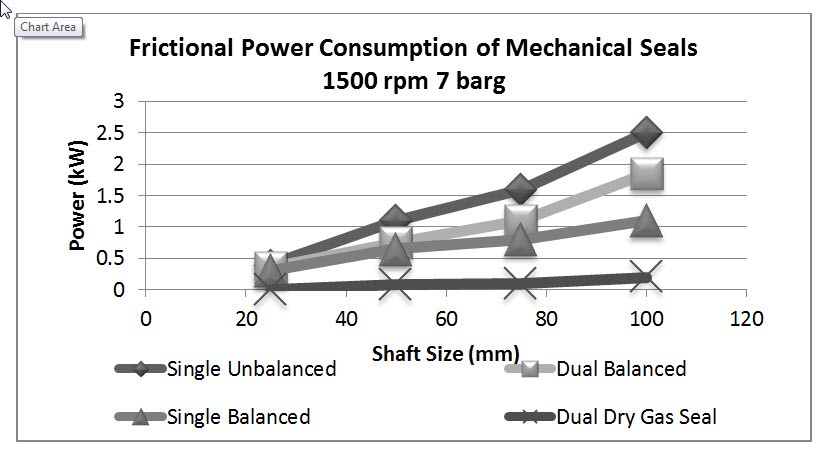

Comparando el Consumo de Energía

Los costos de energía de fricción se pueden leer en la Figura 1 como 0.75kW (2.600 Btu / h) y 0.08kW (270 Btu / h) para el sello mecánico dual húmedo y el sello mecánico de gas respectivamente. Los datos mostrados provienen del gobierno del Reino Unido, los cuales indican que el costo promedio de electricidad europea es de € 0.08 / kWh ($ 0.035 / 1000Btu / h) en 2015. Suponiendo que nuestra bomba esté funcionando las 24 horas del día, los 7 días de la semana, 40 semanas por año, nos da un factor de multiplicación estándar de 6.740 unidades de hora. La magnitud del consumo de energía de fricción es casi 10 veces mayor para el sello mecánico doble húmedo que para el sello mecánico de gas, lo que significa que aproximadamente el 90% de las ganancias de consumo de energía son realistas o € 360 (USD$ 500) por año.

Otros Beneficios

Al realizar la actualización de sellos mecánicos húmedos a sellos mecánicos de gas, también existen otros beneficios:

- No ocurre dilución del producto/fluido de proceso

- Se elimina el riesgo de que el fluido buffer / barrera ingrese al proceso

- No se genera calor adicional que pueda afectar el proceso o lo que es peor, que aumente la necesidad de enfriar el sello mecánico

Estos factores se observan más en función de cada aplicación, pudiendo mejorar la rentabilidad general de los sellos mecánicos de gas sobre los sellos mecánicos húmedos.

Una Mirada Más de Cerca a los Ahorros del Sello Mecánico de Gas

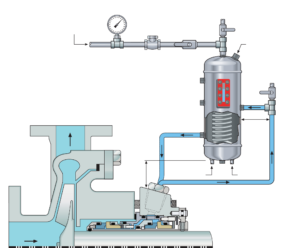

Permítanos ahora indagar más de cerca el costo de operar un sello mecánico doble húmedo con un sistema de barrera presurizada 53A, Figura 2.

Existen múltiples costos de eficiencia en el trabajo que contribuyen al costo operativo. Los más notables son el costo de fricción de girar el sello mecánico y el funcionamiento del sistema de barrera. Su único trabajo es eliminar el calor del sello. En nuestro ejemplo, también se requiere enfriamiento adicional del sistema de barrera ya que la carga de calor colocada sobre él es de alrededor de 0.9 kW (3070 Btu / h). A esto se añade el costo de circulación del agua de refrigeración y la carga adicional colocada en el sistema de enfriamiento de la planta, y se consumen otros 1.1 kW (3750 Btu / h). Por lo tanto, en total, nuestro sello mecánico húmedo consume 2.75 kW (9400 Btu) cada hora de operación.

El costo operativo total es de € 1.482,80 = 2,75 kW x € 0,08 x 6740 h por año. En dólares estadounidenses, eso equivaldría a USD$ 2217 = 9400 Btu x $ 0.000035 x 6740h por año.

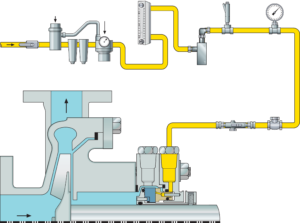

Como comparación directa, la Figura 3 ilustra la misma bomba con un sello mecánico de gas instalado.

- El sello mecánico de gas no requiere de un sistema de control de barrera. Como este sello tampoco requerirá enfriamiento, ya que no existe pérdida térmica.

- Como en las plantas generalmente no es posible operar sin algún tipo de sistema de aire comprimido, supongamos que el costo de suministro de gas al sello mecánico es de 500w. Esto se relaciona con tener un compresor dedicado capaz de cumplir con los requisitos de flujo y presión de gas de los sellos mecánicos.

- La única cosa para agregar es el costo de energía de fricción del sello mecánico.

El ahorro resultante es € 1.170,06 = 1.482,80 – (0,58 kWh x € 0,08 x 6740h), o USD$ 1750 = 2217 – (1979Btu x $ 0.000035 x 6740h)

Comparación: Costos Durante un Ciclo de 5 Años

Ahora que conocemos los costos de operación del sello, pasemos al costo de mantenimiento de funcionamiento basado en un ciclo de 5 años.

La Tabla 1 resume los costos a considerar para operar un sello mecánico doble húmedo: reemplazo de sello, horas hombre para llevar a cabo inspecciones, recargas del sistema de barrera y reemplazos de sellos constituyen un gran porcentaje de los costos. No debemos olvidar agregar el costo de producción perdida.

- El multiplicador de 0.6 supone un costo de reparación 40% menor que el costo de un nuevo sello mecánico

- El multiplicador de 1.6 refleja la cantidad de tiempo de reparar el equipo considerado durante 5 años (es decir, el sello mecánico se reparará 1.6 veces en los 5 años, lo que significa una vez cada 3 años)

En total, cuesta más de € 25,000 (USD$ 35,000) operar un sello mecánico dual húmedo durante 5 años.

La Tabla 2 resume esos mismos factores para el Sello mecánico de Gas donde vemos un costo total de menos de € 8,000 (USD$ 11,200).

- El multiplicador de 0.5 refleja la cantidad de veces de reparar el equipo se llevaría a cabo durante 5 años (es decir, el sello se repara una vez cada 10 años).

Los ahorros totales al realizar el cambio a un sello de gas son más de € 5,000 (USD$ 7,000) por bomba por año. Desplegados como parte de una iniciativa de toda la planta, los sellos mecánicos de gas podrían ahorrar a los operadores de bombas literalmente cientos de miles de euros (dólares) cada año.

Si desea ayuda para seleccionar la mejor tecnología en sellos mecánicos de gas para una aplicación específica, no dude en ponerse en contacto con nuestro servicios. Pregunte a un Experto.

1 comentario

Buenos dias este material es muy bueno