En nuestro anterior blog (5 Factores a Contrarrestar para Mejorar la Lubricación de Rodamientos) analizamos los principales factores de riesgo para una lubricación confiable de rodamientos; además, mencionamos algunas pistas sobre los criterios de selección de Grasas Lubricantes, ajustados a las condiciones operativas y ambientales de los mismos. Para complementar esta idea, compartiremos en esta ocasión los conceptos de Teoría de Lubricación Balanceada (TLB) y Especificación Basada en Desempeño (EBD), seguido de su influencia y utilidad en la correcta selección de una grasa lubricante.

Las estrategias de Lubricación de Clase Mundial, Tribología Centrada en Confiabilidad RCT®, ISO 55001, entre otras, vienen demostrando como una correcta y proactiva administración de la lubricación en planta, evita costosos gastos de mantenimiento y operación asociados a las fallas prematuras de equipos y componentes. Dicho esto, la selección costo-eficiente de grasas lubricantes se convierte en una herramienta de “baja complejidad” pero de alto impacto económico en la productividad de los diversos sectores industriales.

¿Qué es la Teoría de Lubricación Balanceada (TLB)?

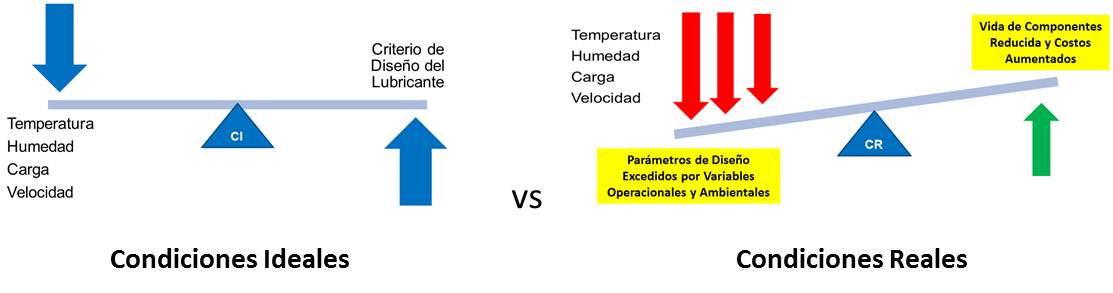

La principal premisa de la TLB es que las recomendaciones de lubricación de fabricantes de equipo original (OEM) se basan en modelos teóricos, generalmente vinculados a condiciones de operación y ambientales estándar o “ideales”; consecuentemente, todo equipo o maquinaria industrial debería ajustar su modelo de lubricación a las condiciones reales de su entorno operativo, con el objetivo de mantener el equilibrio entre las condiciones operativas y las capacidades de diseño del lubricante.

Cuando las variables operacionales y ambientales de los rodamientos exceden la capacidad de diseño de sus lubricantes, este desequilibrio se manifiesta directamente en la reducción de la expectativa de vida de los componentes, generando un impacto negativo en los indicadores de confiabilidad de los equipos, así como en la productividad y rentabilidad de las compañías.

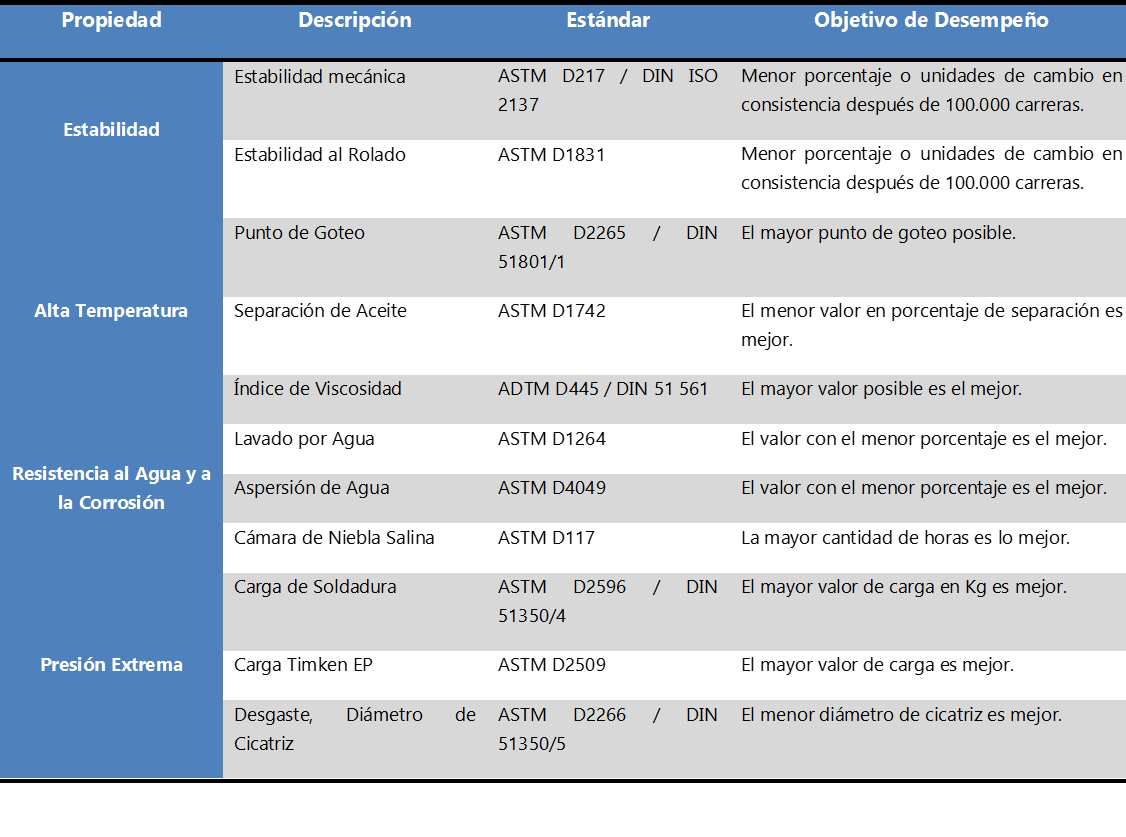

La TLB promueve el uso de lubricantes que respondan a las necesidades reales del entorno y a su operación, apoyándose en criterios de selección soportados por las pruebas estandarizadas de desempeño para lubricantes reguladas por organizaciones como ASTM (Sociedad Americanas de Pruebas y Materiales), ISO (Organización Internacional de Estandarización) o DIN (Organización Alemana de Estandarización).

El conocimiento y la correcta interpretación de las pruebas estandarizadas de desempeño para lubricantes son de suma importancia a la hora de aplicar la TLB a un determinado componente o equipo. Para devolver el equilibrio a la balanza entre Condiciones Reales de Operación vs Características de Desempeño del Lubricante, se recomienda seguir los siguientes pasos:

- Identifique condiciones Ambientales u Operacionales (Carga, Temperatura, Humedad, Velocidad), que excedan las capacidades de diseño de la grasa.

- Establezca los criterios mínimos de desempeño para el lubricante, acorde con las condiciones reales de operación.

- Aplique el concepto de Especificación Basada en Desempeño, para la correcta selección de Lubricante.

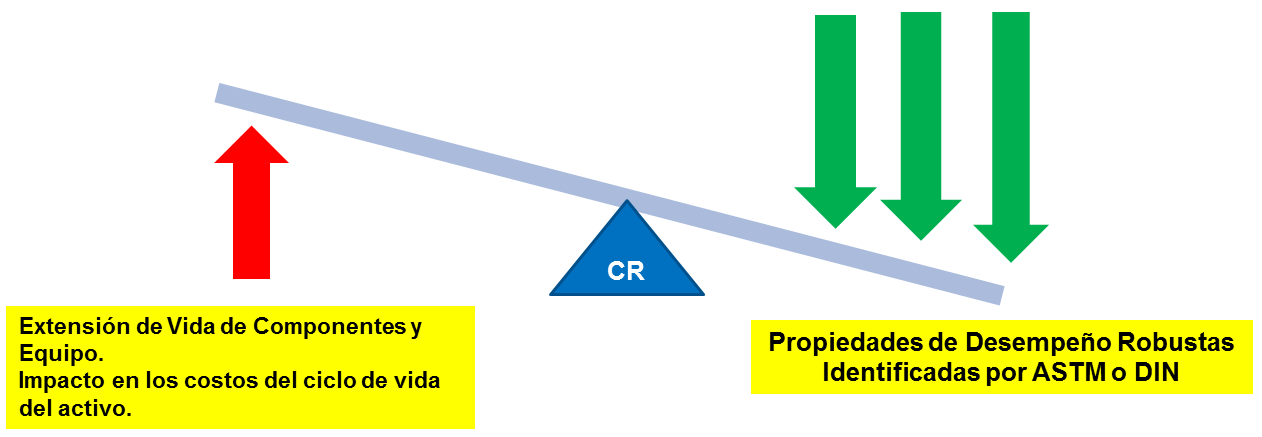

Cuando los parámetros de diseño e ingeniería del lubricante responden de manera apropiada a condiciones de trabajo y entornos más exigentes, y dicha capacidad superior se puede validar mediante pruebas estandarizadas, se abre entonces la puerta para incorporar una mejora táctica en la estrategia de lubricación.

A continuación, ampliaremos el concepto de Especificación Basada en Desempeño y al final lo vincularemos con la mitigación de los factores de riesgo para una lubricación confiable y la extensión de la vida de los rodamientos, en conjunto con una mejora en los costos del ciclo de vida del activo e indicadores de confiabilidad de equipos y procesos.

¿Qué es una Especificación de Lubricantes Basada en Desempeño (EBD)?

Generalmente, cuando una compañía decide salir al mercado a comprar un lubricante, comparte con los ofertantes una especificación, en la cual se hace una descripción básica del producto que necesita adquirir; generalmente, es se conoce como una especificación técnica basada en producto. Algunos ejemplos de una especificación basada en producto son: “Grasa multipropósito, base litio EP2”, “Grasa de base sintética para rodamientos a altas velocidades” o “Grasa Mineral ISO 100, NLGI 2, con aditivos para extrema presión”

En todos los ejemplos anteriores, el grado de ambigüedad en la especificación permite que un amplio rango de tecnologías disponibles en el mercado “cumplan” con los requerimientos del usuario final, facilitando el trabajo de los departamentos de compras/procura para realizar una selección por precio. Un caso similar se da cuando el usuario final adquiere sus lubricantes guiado únicamente por la recomendación del fabricante, en términos de marca y referencia del lubricante. En ambos casos existe el riesgo de que el lubricante adquirido no cumpla desde su diseño y capacidades de desempeño, con las exigencias operativas y ambientales de los equipos a lubricar.

Para mitigar este riesgo, y alineados con las estrategias de lubricación de clase mundial, los departamentos de ingeniería, confiabilidad y lubricación, prefieren y promueven en la actualidad la EBD.

Una EBD describe un nivel u objetivo de desempeño a alcanzar por un servicio o producto, tal como lo es un lubricante; en lugar de describir la necesidad en términos de entradas (características físicas), lo hace en términos de salidas (resultados y mediciones). A manera de ejemplo, dentro de una especificación basada en desempeño antes que solicitar una “grasa para alta temperatura”, se especificaría una grasa con punto de goteo superior a 300 °C según ASTM D2265, con temperatura de operación hasta 240°C, separación de aceite inferior al 1% según ASTM D1742 e índice de viscosidad superior a 135 según ASTM D445. De igual forma, sí la demanda operativa del lubricante es también exigente en términos de carga, humedad, corrosión, “bombeabilidad”, entre otros, la especificación será mucho más extensa y precisa respecto a los valores objetivo para estas condiciones en las pruebas estandarizadas de desempeño.

De esta manera, en una EBD, pasan a un segundo plano el tipo de grasa o la marca; por el contrario, priman los objetivos de desempeño, reduciendo el rango de alternativas disponibles en el mercado y asegurando al usuario final los siguientes beneficios:

- Obtener la mejor tecnología disponible para su caso específico.

- Evitar el uso de lubricantes con propiedades no esenciales para la aplicación.

- Instalar en sus equipos los lubricantes que cumplan con los requerimientos reales de la aplicación o servicio.

- Adquirir productos que reflejen razonablemente su costo, contra su desempeño en las condiciones de servicio.

- Mejorar Indicadores Clave de Desempeño en Lubricación.

Consejos para construir una EBD soportada por la TLB.

La primera motivación para implementar una mejora en lubricación mediante una EBD, resulta de la necesidad de mejorar algún Indicador Clave de Desempeño en Lubricación o (KPLI) por sus siglas en inglés, algunos ejemplos de estos indicadores son:

- Fallas relacionadas con la lubricación.

- Consumo de rodamientos en planta.

- Tiempo medio entre fallas –MTBF- de rodamientos.

- Consumo de lubricante en planta.

- Demanda de mano de obra asociada a la lubricación.

- Frecuencias de lubricación.

- Indicadores asociados a rutinas de monitoreo por condición como temperatura, vibración y consumo de energía, entre otros.

Una vez detectada una oportunidad de mejora en estos indicadores, es necesario validar alguna correlación entre el KPLI y alguno de los factores de riesgo para la lubricación confiable:

- Factor OEM – Pobre o inexacta especificación por parte del fabricante de equipo original. Generalmente recomendaciones técnicas ligadas a condiciones ideales.

- Humedad – Evidencia de degradación temprana o “lavado” de la grasa lubricante por efecto de la humedad y corrosión en los rodamientos. Según la Sociedad Americana de Ingenieros de Lubricación, 200 ppm de contaminación por agua reducen la vida del rodamiento a un 48%.

- Carga – Ciclos continuos de parada y arranque del equipo, alta vibración, altas cargas. De acuerdo con la ecuación básica para estimar la vida de servicio de un rodamiento, duplicar la carga en un rodamiento reduce su expectativa de vida a una octava parte.

- Temperatura – Exposición continua a altas temperaturas del proceso o promovidas por fenómenos de fricción. Basados en la ley de Arrhenius, es posible afirmar que por encima de los 50°C, cada 10 °C de aumento en la temperatura reducirán la vida del lubricante a la mitad.

- Factor Humano – Fallas en la estrategia de lubricación asociadas a la conducta y capacitación del personal de lubricación, restricciones para ejecución de las tareas ligadas a la seguridad o falta de recurso humano para la ejecución apropiada de las rutinas de lubricación.

Cuando ya han sido identificados los principales factores a mitigar para mejorar la confiabilidad de los rodamientos, basta con establecer un cuadro comparativo con las alternativas de grasa disponibles; de esta manera, procurar una selección apropiada del lubricante basada en sus propiedades de desempeño bajo pruebas estandarizadas.

El siguiente cuadro resume y vincula las principales propiedades de desempeño de las grasas, las normas estandarizadas para su valoración, así como el criterio o valor a tener en cuenta para construir la EBD.

Tomando como base la información publicada o suministrada por los fabricantes de grasas, es posible construir una EBD, como primera acción táctica para implementar una mejora en la confiabilidad de rodamientos.

Algunas propiedades físicas claves para la selección de la grasa apropiada, tales como viscosidad de aceite base y la consistencia NLGI, también deben ser analizadas y ajustadas a las condiciones de operación del equipo y hacen parte integral de una EBD.

Manejo del Cambio y Compatibilidad entre Grasas.

Al implementarse la TLB mediante la selección de la grasa con apoyo de una EBD, es de vital importancia establecer un protocolo para la Gestión de Manejo del Cambio, que debe incluir acciones como:

- Modificación de manuales y procedimientos.

- Modificación de cartas de lubricación.

- Evaluación de Compatibilidad entre grasas.

- Revisión, evaluación y aprobación según nivel jerárquico que corresponda.

- Divulgación del cambio y capacitación del personal involucrado en las tareas de lubricación.

- Monitoreo y evaluación de la mejora.

La resistencia al cambio es uno de los principales obstáculos a la hora de realizar mejoras tecnológicas en procesos y equipos; en algunas ocasiones, cambiar la marca, el tipo o características del lubricante puede parecer riesgoso y difícil de implementar. No obstante, una correcta administración del cambio permite a las organizaciones sacar ventaja de la implementación de innovaciones industriales y tecnológicas, de manera segura, sostenible y rentable.

Involucrar a los departamentos de Ingeniería, Mejora Continua, Confiabilidad y Lubricación, en la construcción de una EBD y aplicación de la TLB, es determinante para conseguir resultados medibles, trazables y verificables en el corto plazo. La especificación basada en desempeño de lubricantes, debe ser promovida como una práctica habitual cuando se persigue el estado óptimo de referencia de un equipo o proceso. La EBD viene demostrando su positiva influencia a la hora reducir los costos operativos, promoviendo mayor rentabilidad en los procesos industriales. La EBD, más que una teoría, es un mecanismo para generar ahorros en todos y cada uno de los procesos de manufactura.

A.W. Chesterton Co. provee tecnologías de Lubricación de diseño robusto, que superan ampliamente el desempeño de las tecnologías de lubricantes convencionales, en las aplicaciones más agresivas en términos de carga, humedad y temperatura. Así mismo, provee el soporte técnico en campo para la selección de lubricantes, sistemas de lubricación automáticos, asesoría para la construcción de rutinas y cartas de lubricación, además de entrenamiento técnico en aula y en planta.

La correcta especificación, selección e instalación de soluciones de lubricación de AWC Chesterton, nos ha permitido documentar y construir importantes retornos de la inversión para diferentes sectores industriales durante las últimas décadas. Para conocer más sobre las soluciones de lubricación de diseño robusto de A.W. Chesterton, no dude en solicitar una visita al especialista Chesterton en su territorio, o contáctenos a través de pregunte a un experto.

Si requiere ayuda para seleccionar la mejor tecnología de grasas para alguna aplicación en específico, no dude en ponerse en contacto con nuestros expertos Pregunte a un Experto.