Todas las industrias se esfuerzan por lograr la máxima eficiencia de sus servicios, equipos y procesos. Sin embargo, esto solo puede suceder cuando se tiene un ambiente de trabajo seguro, saludable y confiable, y es en este punto donde la confiabilidad se convierte en un conocimiento esencial.

La confiabilidad, se basa en una metodología de trabajo que elige las mejores políticas para la gestión correcta de fallas y puede aplicarse en cualquier tipo de entorno o mantenimiento.

Aunque cada negocio tiene características diferentes, todas se basan en los siguientes principios:

- Garantizar el apoyo activo y la cooperación entre quienes participan en las operaciones de mantenimiento.

- Mejorar la productividad del mantenimiento.

- Crear un enfoque proactivo y planificado.

- Adoptar tácticas eficientes para la resolución de problemas.

Las compañías monitorean los costos directos asociados con el mantenimiento, así como los costos indirectos resultantes de las paradas y pérdidas de producción. Las paradas no programadas generan mantenimiento correctivo y de emergencia, cuyos costos generalmente son más altos debido a la urgencia de una producción interrumpida y, a menudo, el consecuente incumplimiento de los plazos. La administración de activos con un alto nivel de confiabilidad considera como falla cualquier evento que afecte la eficiencia del equipo, genere pérdidas financieras y afecte la reputación de la compañía, por ejemplo, evidencia de riesgos para el medio ambiente y la seguridad de los empleados. Se debe tomar en consideración que no solo se trata de un mal funcionamiento, sino también de errores de montaje y operación.

Existen varios métodos de análisis de confiabilidad en las industrias, como el Análisis Weibull, el Análisis de Árbol de Fallas, la Prueba de Vida Acelerada, entre otros. A continuación, abordaremos el impacto de la confiabilidad a través de un ejemplo en la industria láctea. Utilizaremos como referencia una simplificación del modelo de Weibull.

Máquinas de Llenado en una Industria Láctea

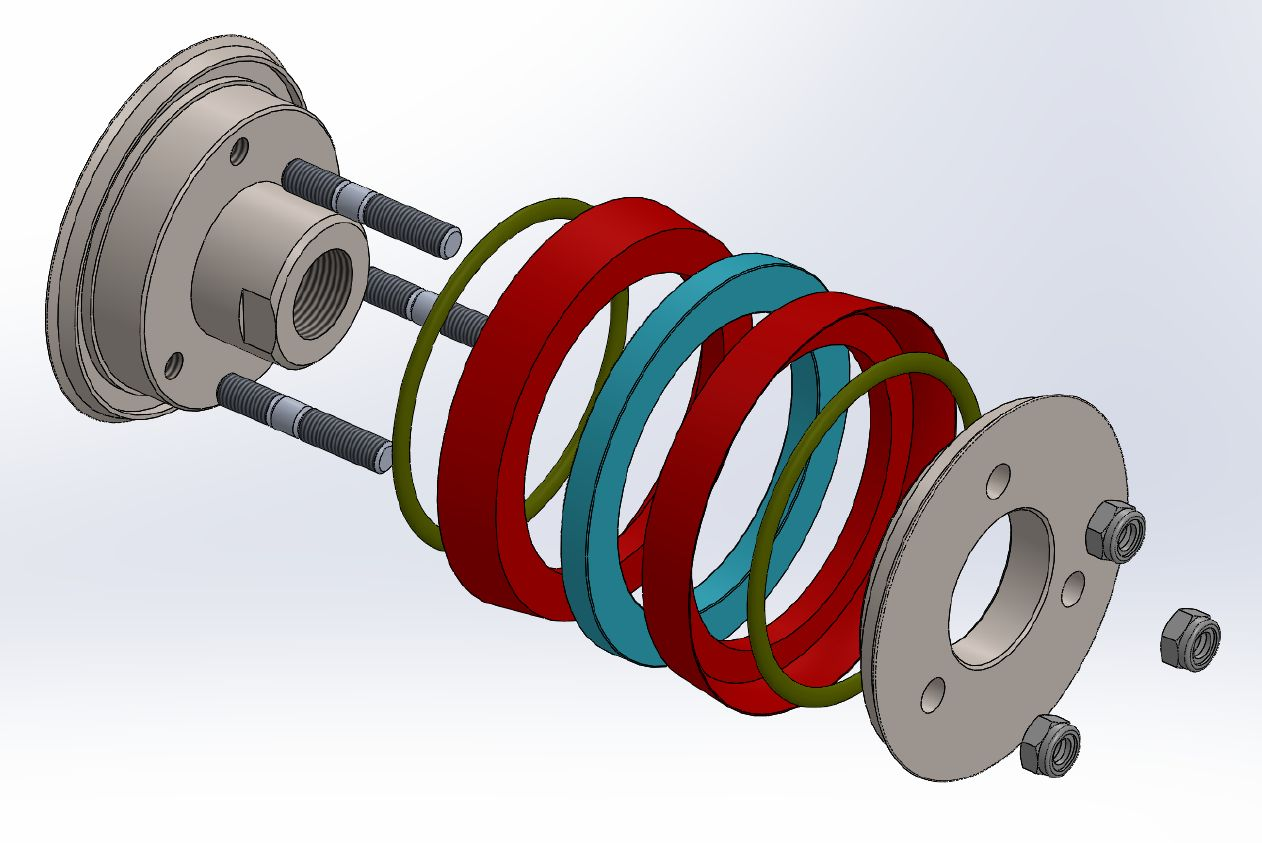

En 2013, Chesterton fue contactado por una empresa de la industria láctea ubicada en São Paulo para proporcionar una solución a las máquinas de llenado de queso untable. Los cilindros originales de llenado estaban equipados con un sello alternativo bidireccional de goma de doble labio moldeado sobre un mandril de acero inoxidable (ver imagen 1) diseñado para empujar y jalar el queso untable del recipiente de contención a los paquetes de vasos de vidrio. Cada una de las piezas de goma tenían una vida útil de aproximadamente una semana (7días), requiriendo un reemplazo completo después de este tiempo. El costo de reemplazar tales piezas era considerablemente alto debido a la frecuencia de paradas de mantenimiento (MTBF – Tiempo medio entre fallas), el volumen de pérdida de producto, la necesidad de CIP (Clean In Place) y la baja confiabilidad de los equipos, lo que afectaba la eficiencia de la línea de llenado.

(Imagen 1: Dispositivo de Sellado Original)

El desafío consistía en diseñar un nuevo dispositivo de sellado que incrementará la vida útil del equipo en al menos dos meses y que fuera compatible con el proceso CIP. Gracias a la experiencia de Chesterton en compañías farmacéuticas, el equipo de ingeniería diseño un mandril de acero inoxidable para sostener dos sellos de labio de PTFE similares al diseño 7K1 montado con diversos anillos, uno de ellos actuaría como un espaciador y el otro como anillo de desgaste (ver imagen 2). El nuevo diseño del dispositivo de sellado también incluía o´rings de FKM encapsulados en PTFE para sellar el conjunto contra las partes metálicas.

Las piezas de PTFE fueron diseñadas para ser reemplazadas después de aproximadamente dos o tres meses de servicio, de acuerdo con lo solicitado por el cliente, cabe destacar que el mandril metálico de soporte no es desechable. Todos los materiales elegidos son totalmente compatibles con los productos químicos utilizados en el proceso de CIP. Además, otra de las ventajas del PTFE es que tiene un coeficiente de fricción más bajo, lo que significa que las tasas de desgaste se reducirían significativamente. Un aspecto importante en el diseño del nuevo dispositivo es que no se requeriría ajustes después de su instalación, factor notable ya que los medios no pueden ingresar a la unidad durante el servicio.

(Imagen 2: Diseño del Nuevo Dispositivo de Sellado)

El cliente solicitó solo un dispositivo de sellado completo para comprobar su rendimiento y contaminación microbiológica. El diseño fue aprobado después de dos meses funcionamiento, y fue reemplazado después de 8 meses de servicio sin fallas (ver imagen 3).

Este mismo diseño fue replicado con éxito en una versión más pequeña para ser instalado en máquinas de llenado de yogurt.

(Imagen 3: Dispositivo de Sellado, después de 8 meses de servicio)

Cómo Puedo Calcular la Confiabilidad

Existe una manera bastante simple de calcular la probabilidad de que un equipo falle después de un lapso de tiempo. Este cálculo se basa en el tiempo al que se desea un análisis y la cantidad de fallas ocurridas durante el mismo periodo.

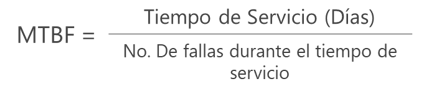

Ejemplo de cálculo: Tomando como referencia los dispositivos de sellado comentados anteriormente, los cuales han estado en servicio durante 5 años o 1825 días, con un número de 4 fallas en ese mismo periodo podríamos determinar el MTBF (tiempo medio entre fallas), el cual se calcularía de la siguiente manera:

Ahora podemos calcular la tasa de falla, llamada λ (lambda), de la siguiente manera:

λ =1/MTBF

λ =1/456,25

λ =0,00219

Finalmente podemos calcular la confiabilidad, considerando que es una función del tiempo. Cuando el cliente contactó a Chesterton, la vida útil promedio fue de 7 días, por lo que calcularemos la confiabilidad del nuevo dispositivo de sellado en el mismo periodo de tiempo:

C(t)=e^(-λ . t)

C(7)=e^(-0.00219,7)

C(7)=e^(-0.0153)

C(7)=0.985=98.5%

Para comparar, ahora calcularemos la confiabilidad de los nuevos dispositivos de sellado a la vida útil solicitada por el cliente, 2 meses (60 días):

C(t)=e^(-ƛ . t)

C(60)=e^(-0,00219 . 60)

C(60)=e^(-0,1315)

C(60)=0,877=87,7%

El porcentaje calculado representa la probabilidad de un servicio sin fallas durante el periodo de tiempo propuesto. Recuerde que estamos calculando una probabilidad, lo que significa que nunca tendremos certeza absoluta de que un equipo no fallará en un período de tiempo determinado. Además, es importante considerar que confiabilidad disminuye a lo largo del tiempo, lo que significa que cuanto más cerca esté la vida útil del MTBF calculado, menor será la probabilidad de servicio sin fallas.

*Esta metodología de cálculo se simplifica según el modelo de Weibull.

Calidad y Confiabilidad

La confiabilidad es parte de las diversas dimensiones de la calidad, y su demanda ha llevado a las organizaciones a ir más allá de las estadísticas, invirtiendo en recursos tecnológicos y sistemas de monitoreo inteligentes, capaces de verificar los datos de diferentes fuentes para determinar fallas de manera asertiva, sin depender solo de estimaciones basadas en el tiempo de uso, sino confiar en datos reales de las condiciones del equipo, generando productos y servicios que cumplan con los más altos requisitos de calidad.

Además, cumplir los plazos y tiempos de entrega es esencial para ser competitivo. Cuando se hace un compromiso con el cliente, debe cumplirse para que no se pierda la confiabilidad. Los productos y servicios deben entregarse dentro de los plazos especificados y la confiabilidad y calidad debe ser percibida por los clientes. Es importante resaltar que la confiabilidad se pierde cuando no se cumple el plazo para la entrega de un producto o servicio en particular. Cuando perdemos la confianza de un cliente, también perdemos la oportunidad de conquistar nuevos mercados, ya que siempre se recordará el producto o servicio poco confiable que ofrecemos.

Referencias:

MARTINS, Petrônio G; LAUGENI, Fernando P., Administração da Produção. São Paulo: Saraiva, 2ª ed., 2005.

Associação Brasileira de Engenharia de Produção, http://www.abepro.org.br

ABNT NBR 5462:1994, Confiabilidade e Mantenabilidade, ABNT – Associação Brasileira de Normas Técnicas.

ATECH, https://www.atech.com.br, Confiabilidade: entenda por que esta é a nova tendência nas áreas de Manutenção e Produção

Blog da Qualidade, https://blogdaqualidade.com.br/, Confiabilidade

FM2S, https://www.fm2s.com.br, Engenharia de Confiabilidade

4 comentarios

Excelente Aplicación.

Más oportunidades.

Muchas gracias.

Excelente Aplicación.

Más oportunidades.

Muchas gracias.

Cual es el rol del ingeniero de control de confiabilidad de una empresa o industria con ejemplos por favor ?

Excelente presentación y aplicación. He tenido oportunidad de ser becado en Chesterton, Boston-Massachusetts. Doy fe que los productos Chesterton son de primera calidad y altísima confiabilidad.