La vinculación cada vez más permanente de la Tribología en el diseño industrial y mecánico, en los procesos productivos, manufactura y mantenimiento, promueven prolíficamente nuevas técnicas y tecnologías al servicio de la lubricación que se lanzan en la industria con frecuencia diaria; todas ellas con la noble intención de mejorar los indicadores claves de desempeño en mantenimiento y producción.

A pesar de los importantes esfuerzos de cada proveedor de tecnologías de lubricación para entregar a la industria el estado del arte en técnicas, estrategias y tecnologías que le permitan incrementar su productividad, existen factores de alto impacto en la lubricación que aunque se pueden mitigar, no se pueden eliminar por completo de la ecuación. A continuación abordamos los principales factores de riesgo para consolidar la lubricación confiable en planta, acompañados de algunos elementos claves a considerar para mitigar su impacto y mejorar la rentabilidad de las operaciones.

Factor Humano:

El factor humano hace referencia a la influencia de las capacidades y limitaciones humanas en las actividades de mantenimiento, y sigue afectando los indicadores de confiabilidad en la industria.

La lubricación industrial no es ajena a los riesgos asociados a este factor, por ello, cada vez debe restringir en mayor medida la ambigüedad en la selección de lubricantes y la instalación de los mismos;

entendiendo que son actividades críticas para la confiabilidad de los equipos y productividad de las compañías. Fallas prematuras ligadas a ejecución inapropiada de rutinas de lubricación, contaminación cruzada, errónea selección de lubricantes, entre otras, siguen estando asociadas al factor humano y se presentan como una importante oportunidad de mejora en los programas de lubricación de la industria moderna.

La experiencia es crítica para los procesos de lubricación en las compañías y esa cualidad debe ser útil a la hora de mitigar la incertidumbre y ambigüedad en la toma de decisiones.

- La calificación y certificación del personal a cargo de la lubricación es hoy más que nunca una de las herramientas más valiosas para mejorar los indicadores de confiabilidad en planta. Los profesionales y técnicos educados y certificados en confiabilidad, tribología y lubricación han demostrado ser promotores de economía, eficiencia, productividad y seguridad.

- Los lubricadores entrenados y certificados poseen determinante influencia en los procesos de especificación, mejora continua, selección de tecnología y ejecución de mejores prácticas de mantenimiento

- Acceso a la formación en las áreas de tribología y lubricación existen en la actualidad en instituciones de educación formal, organizaciones especializadas como el STLE (Society of Tribologists and Lubrication Engineers) e ICML (International Council for Machinery Lubrication), además de aquellas que son impartidas por los fabricantes de productos y servicios para lubricación.

Las compañías que más promueven la capacitación y entrenamiento de su personal, son las que al final obtienen más réditos por las mejoras que los mismos sugieren e implementan.

Factor OEM:

Una limitante muy popular en los procesos de mejora de lubricación en planta son las recomendaciones fijadas por los OEM (Original Equipment Manufactures) o fabricantes de equipo original.

En muchos casos el OEM no tiene pista alguna sobre el destino final de uso del equipo que ha fabricado, no sabe si trabajará en una mina en Canadá o en una facilidad de producción de crudo en el trópico suramericano; al final esas diferencias en el entorno de operación van a ser determinantes para la expectativa de vida de equipos y sus componentes.

Es bien sabido que en la actualidad la estrategia de lubricación de un equipo se ve importantemente afectada por las características del entorno donde opera (temperatura, humedad, contaminación, vibración, entre otras) y por ende se debe ajustar a dichas condiciones.

- Cuando un OEM hace recomendaciones de Lubricación basado en “condiciones ideales”, el usuario final debe ajustar estas recomendaciones a sus características operativas y ambientales para evitar la falla prematura de rodamientos y equipos.

- Cuando el OEM plantea el no garantizar el correcto funcionamiento del equipo de llegar a usarse un lubricante diferente al especificado en el manual, es necesario realizar un trabajo de ingeniería común sobre la base de una selección de lubricante basada o ajustada en el desempeño.

- Si ambas partes validan la modificación, se debe ejecutar un proceso apropiado de cambio de lubricante y un seguimiento posterior basado en técnicas no invasivas y monitoreo por condición, a fin de validar la conveniencia del cambio.

Compañías con departamentos de Lubricación consolidados y estrategias de confiabilidad basada en lubricación, son promotores y ejecutores continuos de estas mejoras e influencian de manera positiva y permanentemente a los fabricantes de equipo original para integrar la ciencia de la Tribología en sus recomendaciones.

Factor Humedad:

Un estudio conducido por la Sociedad Americana de Ingenieros de Lubricación concluyó que 0.002 % de contaminación de agua en el lubricante conseguiría reducir la expectativa de vida de un rodamiento hasta un 48%. Coincidente con otros tantos autores que desde la mitad del siglo pasado han validado los efectos catastróficos de la contaminación por agua en la vida útil de los rodamientos.

El agua es causante de varios fenómenos que afectan la correcta lubricación, tales como:

- Cambio en la consistencia y propiedades reológicas como emulsificación o endurecimiento de la grasa.

- Agotamiento de aditivos para extrema presión y anti-oxidantes

- Corrosión en los elementos lubricados.

Los escenarios anteriores o la combinación de los mismos, impactan negativamente la economía del proceso productivo debido a fallos prematuros, paradas no programadas e incremento de consumo de lubricantes, repuestos y mano de obra.

La especificación basada en desempeño permite evaluar la capacidad de los lubricantes para rodamientos de mitigar los efectos del agua, ya sea como mecanismo de barrera o por su habilidad para contrarrestar la corrosión mediante un paquete de aditivos. Algunas de las pruebas de desempeño estandarizadas más importantes a revisar para seleccionar una grasa con alta resistencia al agua o humedad son:

- Resistencia al lavado con Agua ASTM D1264

- Atomización de agua ASTM D4049

- Estabilidad al rolado en presencia de Agua ASTM D8022-15

- Cámara de niebla salina ASTM B117

La selección de una mejor grasa o lubricante puede incluso mejorar el desempeño del sistema de sellado (aspecto que también es sujeto de revisión y mejora) e incluso reducir el consumo de grasa en el rodamiento. En ambientes ricos en humedad o con riesgo de contaminación por agua, es imprescindible la selección de lubricantes con mayor resistencia a la corrosión y lavado por agua, evaluados bajo pruebas estandarizadas.

Factor Carga:

De acuerdo con la ecuación básica de cálculo de vida útil del rodamiento usada y divulgada por los fabricantes de los mismos, es posible adoptar la siguiente regla: para rodamientos de bolas, si se dobla la carga en un rodamiento (a una velocidad constante) su expectativa de vida se reduce a una octava parte

En el mismo sentido, las fuerzas generadas por

vibración, desbalance, desalineación, transmisión de potencia, entre otros, promueven cargas incrementales en los cojinetes reduciendo dramáticamente su expectativa de vida. Son varias las iniciativas a promover para reducir el impacto de la carga en la reducción de la vida útil del rodamiento, entre ellas:

- Mejores técnicas y herramientas de alineación.

- Mejores técnicas y herramientas para montaje y ajuste de juegos y tolerancias.

- Monitoreo por condición y análisis de vibraciones para mejora continua.

- Reducir la tensión en las transmisiones por correa.

- Correcta selección de viscosidad y aditivos en lubricantes para carga extrema y desgaste.

Desde la perspectiva del lubricante, es necesario validar muy bien la viscosidad de aceite apropiada para la aplicación particular y realizar una selección y especificación alineada con las pruebas estandarizadas de carga extrema, como los son:

- Prueba de Carga Timken OK ASTM D2509.

- Prueba Soldadura o carga a cuatro bolas ASTM D2596.

- Prueba de Desgaste a Cuatro Bolas ASTM D 2266.

Mayores valores en pruebas de carga (Kgs o lbs) y menores en pruebas de desgaste (diámetro o área de cicatriz), son determinantes para la selección de un lubricante que prevenga la acción negativa de la carga en la expectativa de vida útil de los cojinetes.

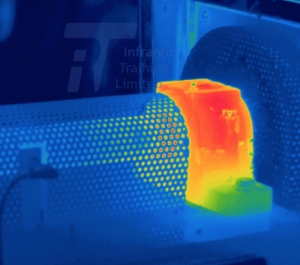

Factor Temperatura:

Un análisis técnico publicado en la revista de lubricación y tribología del STLE1, asevera que la velocidad de oxidación o degradación de aceites minerales y derivados de hidrocarburos, se duplica por cada aumento de 10°C en la temperatura del mismo. Se presentan cambios significativamente negativos cuando la grasa sale de su “zona de confort” y debe operar a temperaturas diferentes al rango entre 40 y 70 °C.

Por encima de 160°C la oxidación del lubricante es el factor más influyente en lo que respecta a la expectativa de vida de grasa y elemento rodante, evidenciándose principalmente el endurecimiento y secado de la grasa. En temperaturas entre los 70°C y 160°C, la lubricación se ve afectada primariamente por el aumento de consumo de lubricante debido a perdidas por evaporación y sangrado.

A temperaturas por debajo de los 40°C la grasa tenderá a endurecerse, así como el aceite a aumentar viscosidad, de esta manera la capacidad del espesante para liberar aceite y alimentar el sistema se vuelve menos efectiva.

Es de vital importancia, seleccionar espesantes en las grasas que garanticen su correcta operación en los regímenes de temperatura propios de la aplicación; recuerde que el espesante siempre determinará el límite de temperatura de servicio para una grasa. Así mismo, aceites con mayores índices de viscosidad, presentarán mejor estabilidad térmica y resistencia a la oxidación. Generalmente los aceites sintéticos presentarán mejor desempeño cuando de temperaturas extremas se trata.

Será valioso también revisar las pruebas de desempeño estandarizadas para seleccionar grasas y lubricantes en aplicaciones exigentes de temperatura:

- Consistencia NLGI y Estabilidad Trabajada ASTM D217

- Índice de Viscosidad ASTM D 2270

- Punto de goteo ASTM D2265

- Separación de Aceite ASTM D1742.

AW. Chesterton Co. Provee programas consultivos de aumento de confiabilidad en lubricación de Rodamientos, fundamentados en el análisis de los factores reductores del desempeño de los mismos y soportados por la Teoría de Lubricación Balanceada BLT®, Tecnología de Rodamientos Silenciosos QBT® y un portafolio de grasas y lubricantes de diseño robusto para las más exigentes aplicaciones en la industria. La correcta implementación de estos programas ha conseguido consolidar y documentar importantes retornos de inversión en diferentes sectores de la industria Latinoamericana.

Si desea ayuda para seleccionar la mejor tecnología de lubricación para una aplicación específica, no dude en ponerse en contacto con nuestro servicio Pregunte a un Experto