Existen muchas oportunidades para reducir el consumo de agua en la industria minera. Un área donde la reducción de agua a menudo se pasa por alto en la minería es en los equipos rotatorios, como lo son las bombas y mezcladores. La cuidadosa selección del dispositivo de sellado adecuado, puede reducir en gran medida el consumo de agua y los costos adicionales. En este artículo, hablaremos sobre algunas de las opciones de sellado disponibles para reducir o eliminar efectivamente el agua necesaria para el dispositivo de sellado del equipo rotatorio.

La Importancia del Agua en la Industria Minera

En aproximadamente el 98% de las aplicaciones industriales el líquido utilizado para el transporte hidráulico de sólidos es agua. La cantidad de agua utilizada en la industria minera en EE.UU. es de aproximadamente 5.3 billones de galones por día, de los cuales la mayoría proviene de fuentes de agua subterránea. En casos raros, se utilizan otros líquidos como ácidos, cáusticos, queroseno y alcohol.

Debido a que muchas minas se encuentran en regiones remotas donde existen depósitos minerales, el agua puede ser escasa. El costo relacionado con tratamiento y distribución de agua puede ser significativo. Además, la extracción de agua requerida para producir los bienes puede tener un efecto negativo en el ecosistema circundante y aumentar el impacto ambiental.

Posibles Áreas para Reducir el Consumo de Agua

Las bombas de lodos/pulpas a menudo suelen pasarse por alto como como una fuente de consumo de agua. Los sistemas de lavado para el dispositivo de sellado de una sola bomba pueden usar en promedio 2 galones de agua por minuto. Suponiendo un año completo de operación (24 horas x 365 días), el consumo anual de agua para una sola bomba podría sumar hasta:

- 2 galones por minuto

- 120 galones por hora

- 2,880 galones por día

- 20,160 galones por semana

- 1,051,201 galones por año

El agua de lavado se ha considerado esencial para el correcto funcionamiento del elemento de sellado. El costo del agua de lavado puede ser de hasta $ 0.016 USD por galón. A esto se le debe agregar el gasto de:

- Sistemas de filtración (para eliminar sólidos más grandes)

- Recalentamiento del agua de lavado

- Costo de eliminación de agua del producto diluido

Selección de un Sistema de Sellado sin Lavado

La selección adecuada de los sistemas de sellado de la bomba puede reducir o eliminar considerablemente la cantidad de agua de lavado utilizada en el proceso de extracción. Cuando cierta pérdida de producto es aceptable, la empaquetadura es normalmente la primera opción. Para eliminar completamente la necesidad de agua de lavado, existen varios diseños de sellos mecánicos. En general, dependiendo de la aplicación y la vida útil esperada de la bomba, se deben de tomar las siguientes consideraciones sobre el elemento de sellado:

- Costo de tiempo de inactividad

- Facilidad de instalación

- Pérdida de producto (fluido de proceso)

- Condición del equipo

- Acceso a la caja de prensaestopas

Uso de Empaquetadura para Reducir o Eliminar el Agua de Lavado

Cuando la dilución del producto o una ligera fuga es aceptable, la empaquetadura es considerada el método de sellado más rentable.

Hablando de empaquetaduras, la resistencia al calor es extremadamente crítica cuando se reduce o elimina el agua de lavado y se requieren fugas mínimas. Existen diversas opciones de empaquetadura cuando se considera un enfoque de reducción o eliminación del agua de lavado:

- Empaquetadura de carbón / grafito

- Inyectables

- Uso de un controlador ambiental

El grafito se ve a menudo como un material ideal para un servicio sin lavado. Tiene baja generación de calor, capacidad de manejar altas temperaturas y excelente conductividad térmica. Un problema común asociado con las empaquetaduras de cinta de grafito es la extrusión a través de la garganta al fondo de la caja de prensaestopas y el prense. Sin embargo, el uso de una empaquetadura de grafito trenzada fabricada con esquinas reforzadas (u otro método de fabricación avanzado) ayudará a evitar la extrusión durante el uso.

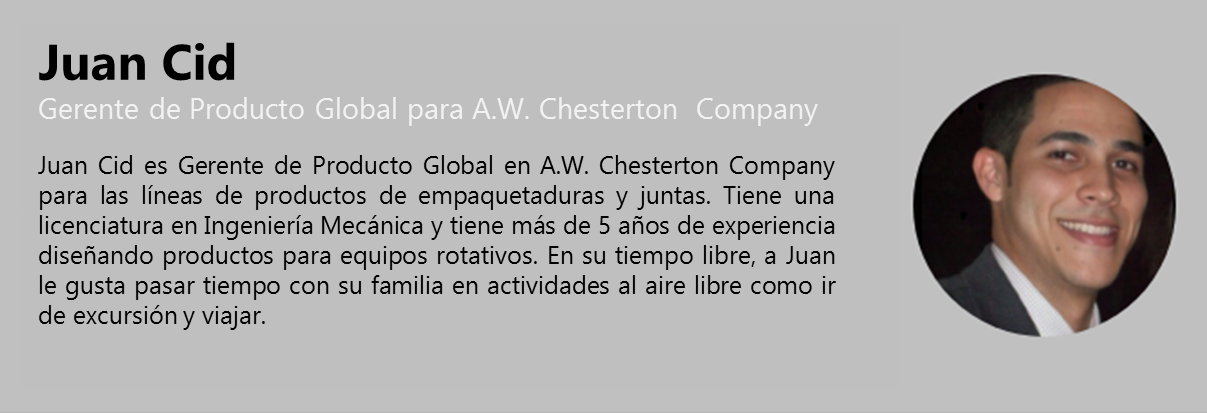

Otra opción libre de lavado es la empaquetadura inyectable, que ofrece un enfoque único en el reempaquetado y sellado sin lavado. La empaquetadura inyectable es típicamente un material termoestable resistente al calor compuesto de fibra cortada reforzada y lubricantes. El material de empacado se inyecta a través del puerto de lavado en la caja de prensaestopas. Como el material inyectado no tiene resistencia mecánica, es necesario inyectarlo entre dos anillos extremos fabricados de empaque trenzado (consulte la Figura 1).

Cuando el agua de lavado es la opción preferida, la vida útil de la empaquetadura se reducirá sí dicho lavado suministrado tiene:

- Sólidos o abrasivos

- Sí la presión del agua de lavado se encuentra por debajo de la presión del fluido de proceso

Sí el agua de lavado no se filtra correctamente antes de usarse o la presión del mismo no es de al menos 1 bar (14.5 PSI) por encima de la presión de la caja de prensaestopas, los sólidos migraran entre la empaquetadura. Tanto el agua de lavado como el fluido de proceso pueden introducir sólidos entre los anillos de empaquetadura y la camisa del eje. Cuando esto ocurre, los sólidos actúan como un elemento abrasivo de desgaste que daña tanto a la camisa del eje como a la empaquetadura.

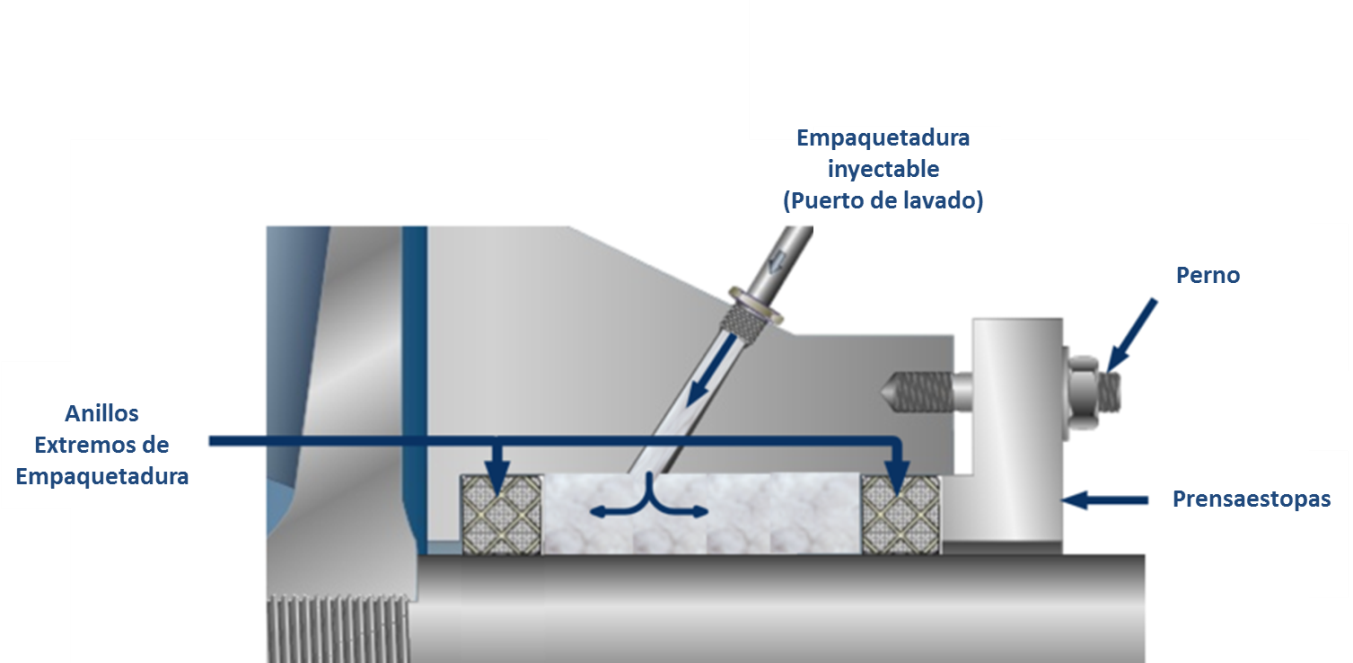

Ya sea que use lavado o no, una reducción en los sólidos que entran en contacto con la empaquetadura puede aumentar la vida útil de la misma. La tecnología SpiralTrac ™ es un controlador ambiental que puede lograr ese objetivo. También reduce la cantidad de agua de lavado requerida por la empaquetadura (ver Figura 2).

Otros beneficios de utilizar este controlador ambiental son:

- Reduce la dilución del producto

- Elimina la necesidad de un anillo de linterna

- Proporciona un lavado limpio a los anillos de sellado

Tome en consideración que, con este tipo de controlador ambiental la presión de descarga aún necesitará operar en al menos 1 Bar (14.5 PSI) por encima de la presión en la caja prensa estopas; de lo contrario, los sólidos seguirán migrando y dañarán la empaquetadura.

Uso de Sellos Mecánicos para la Eliminación de Agua de Flush

Cuando la dilución del lodo/pulpa y la fuga del producto son inaceptables, los sellos mecánicos son la mejor opción. Muchos sellos mecánicos diseñados para aplicaciones de lodos/pulpas no requieren agua de lavado, lo que resulta en ahorros de costos asociados con el tratamiento del agua de lavado y la dilución del producto.

Sellos Mecánicos Simples Sin Lavado

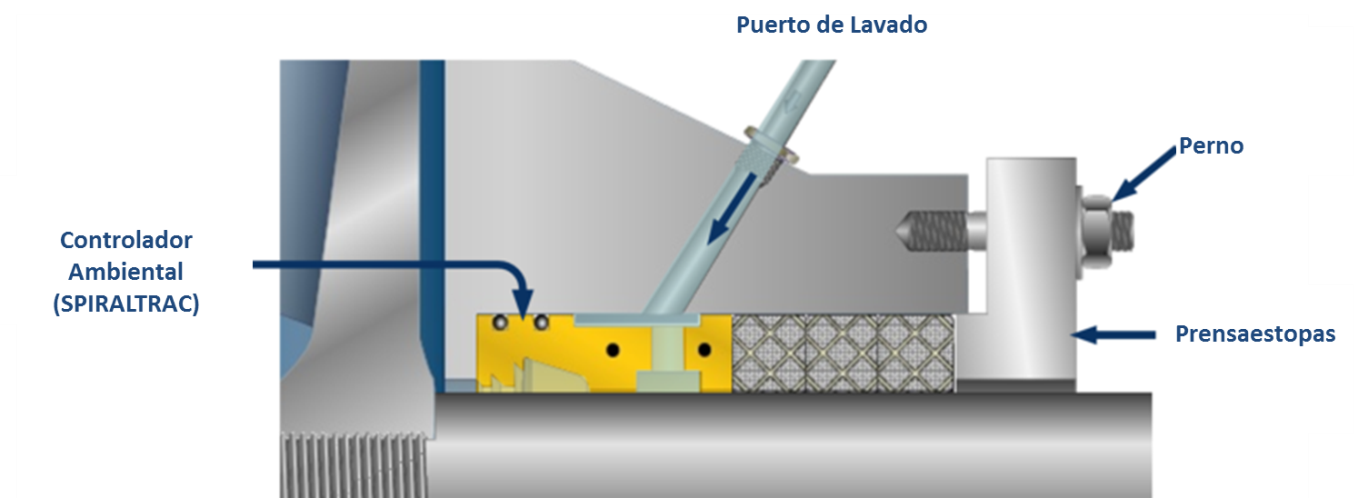

Algunos sellos mecánicos simples han sido diseñados específicamente para funcionar sin lavado. En los sellos mecánicos simples libres de lavado, el espacio alrededor de las piezas móviles se maximiza para evitar obstrucciones. Esta maximización del espacio alrededor de las caras del sello combinada con una carga ajustada sobre las caras previene la obstrucción y la acumulación de partículas.

Algunos sellos mecánicos simples para lodos/pulpas como el Chesterton 170 / 170L pueden manejar hasta 40% de sólidos por peso sin la necesidad de lavado. En aplicaciones severas, donde los sólidos son mayores al 40%, los sellos mecánicos necesitan ayuda de un controlador ambiental para eliminar los sólidos más grandes de la caja de prensaestopas (consulte la Figura 3).

Se pueden obtener beneficios adicionales más allá de una operación sin lavado utilizando una versión bipartida de este tipo de controlador ambiental en conjunto con sellos mecánicos también bipartidos. Los sellos bipartidos ofrecen una instalación simple sin necesidad de desarmar la bomba. Agregue a esto el beneficio del servicio sin lavado y uno se dará cuenta rápidamente de que este es un sistema de sellado único para la conservación del agua y la facilidad de instalación.

Sellos Mecánicos Duales con Controles Ambientales

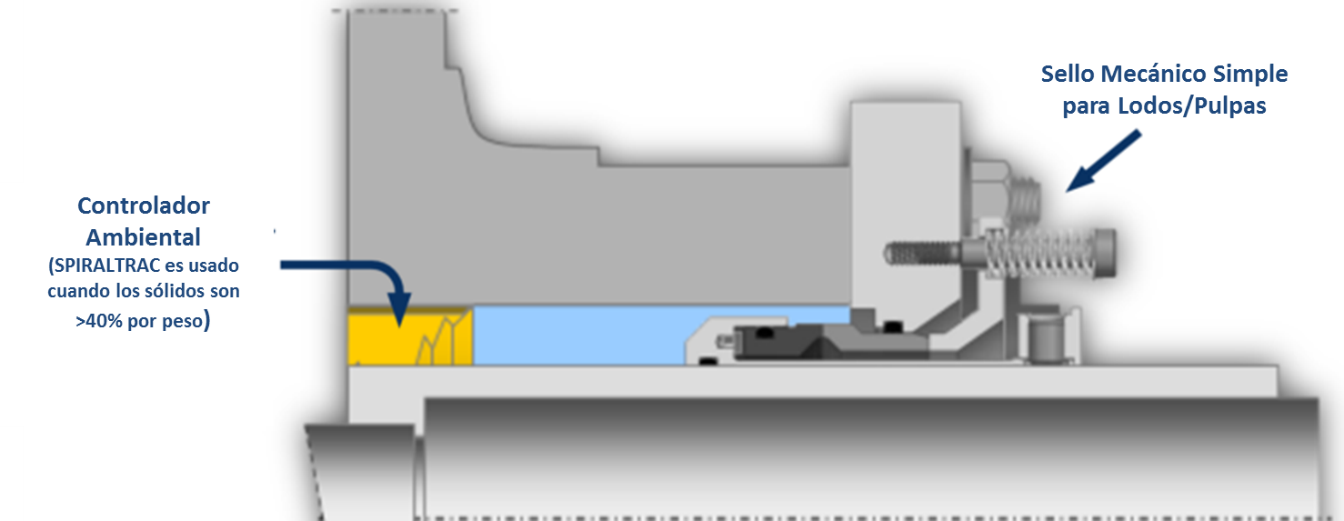

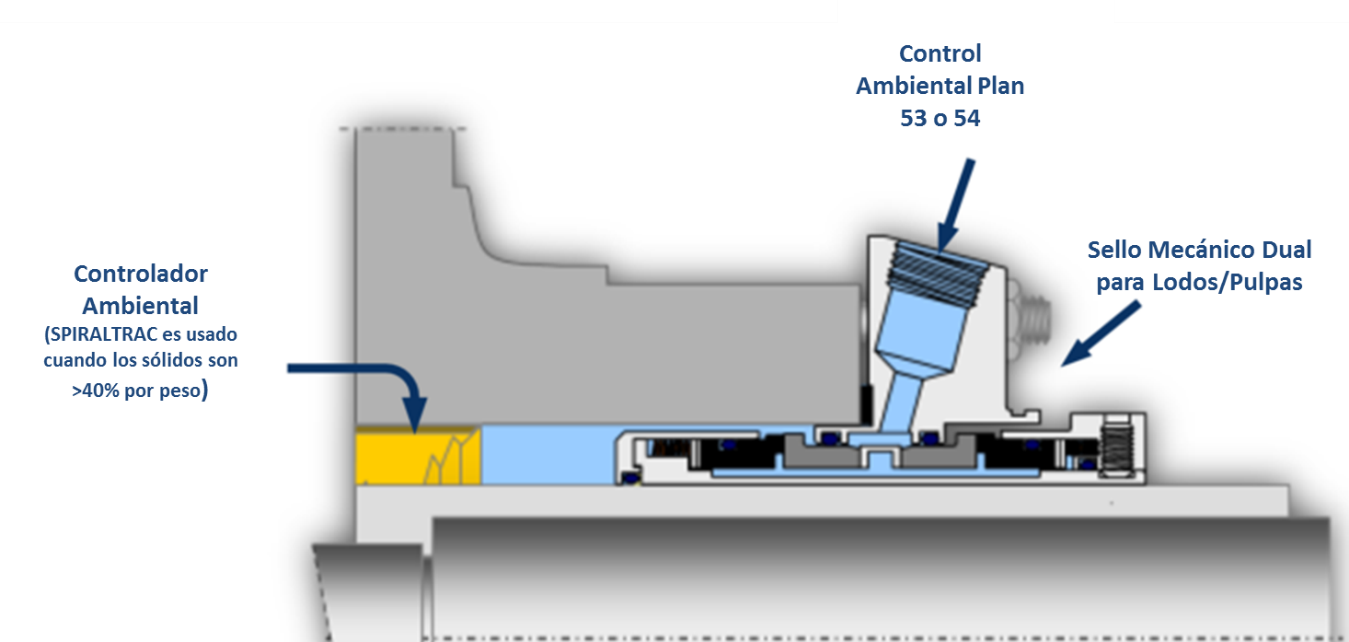

En aplicaciones de lodos más severas, a menudo se recomiendan sellos mecánicos duales como el Chesterton 280. Con el control ambiental adecuado en su lugar, la dilución del producto se minimiza a menos de 50 ml (2 fl. Oz) por día (consulte la Figura 4).

El uso de un tanque de fluido de barrera junto con un sello mecánico dual ofrece la mayor conservación de agua disponible con estos sistemas. El tanque de fluido de barrera es un sistema de circuito cerrado sin necesidad de alimentación continua desde una fuente de agua externa. El tanque generalmente se presuriza a una presión de 1 a 2 Bar (15-30 psi) por encima de la presión de la caja de prensaestopas del equipo, utilizando una presión externa de gas o agua. El ahorro en el costo de agua puede ser significativo. Se puede obtener una mayor confiabilidad utilizando un sello dual con un anillo de bombeo interno para proporcionar un mayor flujo de fluido barrera para un enfriamiento más efectivo.

Si requiere ayuda para seleccionar la mejor tecnología en dispositivos de sellado para alguna aplicación en específico, no dude en ponerse en contacto con nuestros expertos Pregunte a un Experto.