Es bien sabido que todas las actividades mineras tienen un problema en común que no solo afecta la operación de la planta sino, lo más importante, el resultado final. Este problema se llama ABRASIÓN.

En los últimos 30-35 años, se introdujeron en el mercado tecnologías de revestimientos reforzados con cerámica y la industria minera no se quedó atrás como usuarios potenciales. En el siguiente artículo analizaremos, cuáles son exactamente los beneficios y qué ventajas presentan en comparación de las tecnologías de protección contra la abrasión tradicionales e incluso las más nuevas técnicas y materiales.

Desde el momento en que el mineral comienza a ser trasladado por algún método a la planta de procesamiento, hasta donde se maneja el producto final encontraremos equipos que sufren abrasión. Incluso podemos encontrar equipos que podrían durar tan solo una semana, debido a las condiciones abrasivas del entorno.

Antes de que podamos analizar cómo proteger el equipo del desgaste, es necesario clasificar los modos de abrasión, todos los cuales dan como resultado que las superficies del equipo se vean afectadas y desgastadas:

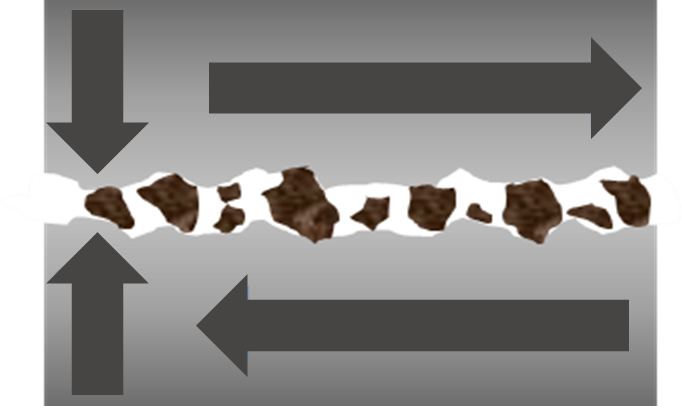

Abrasión de tres cuerpos: Corresponden a dos superficies duras y algún tipo de partículas entre ellas. Esta se caracteriza porque una o ambas superficies duras se mueven y hay una fuerza aplicada por ellas a las partículas, lo que resulta en una reducción del tamaño de las partículas y una consiguiente abrasión de los cuerpos duros.

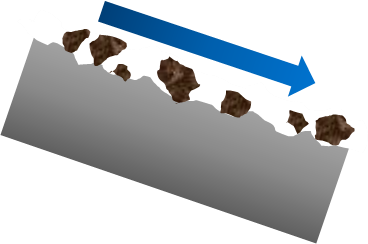

Abrasión de dos cuerpos: En este tipo de abrasión, generalmente hay una superficie dura estática y partículas que se deslizan paralelas a ella. Este proceso afecta la superficie mediante el “rayaduras” y afectando su espesor.

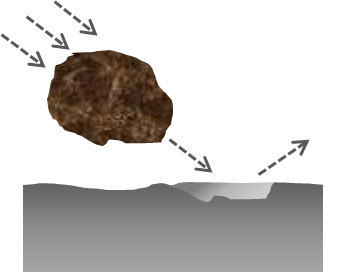

Abrasión por impacto / impacto: Este tipo de abrasión se observa cuando un flujo de partículas no se desliza en paralelo a una superficie dura, sino en un ángulo y, por lo tanto, las partículas están impactando la superficie formando “marcas profundas» debido a un efecto de ranurado producido por las partículas sobre la superficie.

La agresividad y severidad de un proceso de abrasión en las últimas situaciones descritas están influenciadas por los siguientes factores:

- Dureza de la partícula: Cuanto más dura sea la partícula, mayor será el proceso de abrasión.

- La forma de las partículas: Las formas irregulares dan como resultado una abrasión más agresiva.

- La densidad de las partículas: Afecta especialmente al impacto, cuanto mayor sea la densidad, más penetrará en una superficie.

- Tamaño y peso de las partículas: Las partículas más grandes / pesadas generarán más abrasión.

- Velocidad de las partículas: A velocidades más altas aumenta el proceso de abrasión.

- Diferencia de dureza entre partículas y superficies duras: Las partículas más duras producen más abrasión.

- Fuerza de impacto: Generalmente relacionada con la altura de las partículas que caen sobre una superficie dura

- Mezcla de partículas húmedas o secas: Donde la mezcla seca es más agresiva que una mezcla húmeda (lechada).

- Porcentaje de partículas sólidas en la lechada: Cuanto mayor sea el porcentaje, más abrasiva será la lechada.

- Caudal másico: A un caudal más alto aumenta el nivel de abrasión.

Alternativas Tradicionales de Protección Contra la Abrasión

Tradicionalmente, en las instalaciones mineras y de procesamiento de minerales, el principal método utilizado para reducir los efectos de la abrasión de tres cuerpos es el uso de aleaciones metálicas de alta dureza. Con respecto a la abrasión de dos cuerpos y de impacto, el uso de caucho en sus diferentes formas se ha utilizado como revestimiento / recubrimiento protector y de sacrificio para equipos expuestos a situaciones de abrasión y, en algunas situaciones, también se utiliza el uso de aleaciones de metales duros.

Las características de estos métodos de protección son las siguientes:

Revestimientos de Caucho

Ventajas de los revestimientos de caucho

- Buena protección contra la corrosión

- Tienen amplia resistencia química, dependiendo del tipo de caucho.

- Se puede utilizar en un amplio rango de temperaturas

- Tiene buena resistencia a la abrasión

- Tienen una excelente resistencia al impacto

- Puede adaptarse a cualquier forma

- Menor peso que los revestimientos de acero

Limitaciones de los revestimientos de caucho

- Las partículas deslizantes (especialmente afiladas) pueden dañar la superficie

- El límite de temperatura es generalmente alrededor de 270 ° F (132 ° C), pero para los uretanos, que están relacionados con la resistencia a la abrasión, la temperatura máxima es de 158 ° F (70 ° C)

- Posibilidad de permeación en las costuras, cuando se aplica en láminas

- Baja adherencia al sustrato, normalmente menos de 1,000 psi (70 kg / cm2)

- Alto costo de aplicación, ya sea vulcanizado o en laminados

- Difícil de aplicar en el campo, especialmente cuando se necesita vulcanización.

Revestimientos de Acero Endurecido

Ventajas de los revestimientos de acero endurecido

- Muy buena resistencia al desgaste

- Buena resistencia química y a la corrosión

- Excelente resistencia a la compresión

- Resistencia a temperaturas extremadamente altas

- Se puede prefabricar en determinadas formas.

- Las placas de desgaste se pueden fabricar |en dos tipos de aleaciones (placas bimetálicas) para reducir el peso sin comprometer la resistencia a la abrasión.

Limitaciones de los revestimientos de acero endurecido

- Las aleaciones más duras tienden a ser frágiles y romperse con el impacto

- No se puede reparar cuando está desgastado, no se puede soldar.

- La mayoría de las aleaciones de acero inoxidable son muy sensibles a los cloruros.

- Difícil cambiar las placas de desgaste debido al elevado peso

- La mayoría de las aplicaciones de placas de desgaste están atornilladas, lo que dificulta algunas aplicaciones.

Alternativas Más Recientes de Protección Contra la Abrasión

A medida que se produjeron avances tecnológicos y la necesidad de la industria de protegerse contra la abrasión se volvió cada vez más crucial debido a la fluctuación del precio del cobre en el mercado, algunas nuevas alternativas llegaron a jugar un papel importante en esta área:

- Losetas cerámicas: Tienen la ventaja de proporcionar una dureza superficial solo superada por el diamante. Esto hace que estas baldosas sean una excelente opción para resistir la abrasión de dos cuerpos por deslizamiento paralelo.

Las principales limitaciones son la baja resistencia al impacto y la baja adherencia a la superficie, lo que puede resultar en delaminación. Además, requieren bastante tiempo de instalación y son muy difíciles para proteger geometrías irregulares o no cuadradas.

- Revestimientos de caucho-cerámica: Esta opción combina lo mejor de dos tecnologías, la extrema resistencia a la abrasión de las baldosas cerámicas y la extrema resistencia al impacto del caucho. Esto hace que esta alternativa sea una excelente opción en tolvas de partículas grandes y cajas de transferencia.

La principal limitación está relacionada con el tiempo para instalarlos, ya sea atornillándolos o pegándolos. También son bastante pesados (20-60 libras); por lo tanto, a veces requieren equipos especiales para instalar. Tienden a desgastarse de manera desigual, como la mayoría de las superficies expuestas a un ambiente abrasivo, y no tienen un método de reparación que no sea el cambio de una placa completa.

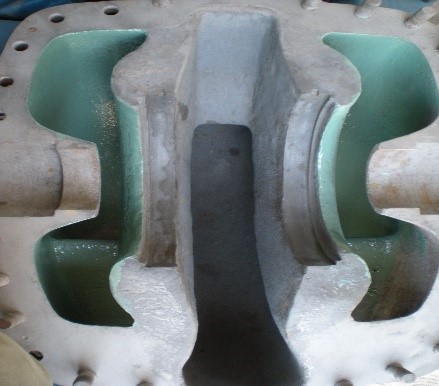

- Recubrimientos reforzados con cerámica: También aprovechan la dureza de la cerámica unida por una resina polimérica, donde no solo la superficie es resistente a la abrasión, sino que también puede adaptarse a cualquier forma y a diferentes espesores.

Las limitaciones están relacionadas con temperaturas superiores a 400 ° F (204 ° C) y situaciones de impacto extremo. Además, requieren un tiempo de curado mínimo para lograr la dureza adecuada de la resina antes de que puedan exponerse a una situación de abrasión.

Beneficios y Ventajas de los Revestimientos Reforzados con Cerámica

En los últimos 30-35 años, se introdujeron en el mercado tecnologías de revestimientos reforzados con cerámica y la industria minera no se quedó atrás como usuarios potenciales. Como una cuestión de hecho; la industria del cobre en Chile ha estado utilizando estas tecnologías desde finales de la década de 1980 y cada año ha visto más y más beneficios al hacerlo.

Analicemos, ¿cuáles son exactamente los beneficios y qué ventajas presentes en comparación de las tecnologías de protección contra la abrasión tradicionales e incluso las más nuevas técnicas y materiales?

- La abrasión es uno de los factores con mayor influencia de la producción en las operaciones mineras de cobre. La cantidad de fondos que se gastan a diario para reparar / reemplazar equipos gastados es abrumadora.

- El tiempo de inactividad de la producción es otro factor extremadamente importante, detener ciertos equipos de producción en las grandes minas de cobre, puede significar pérdidas relacionadas con la producción de $ 50,000 por hora o incluso más.

- Disponibilidad del equipo, este punto se relaciona directamente con los costos de tiempo de inactividad donde cada vez que un equipo requiere reparación debe detenerse, por lo que la industria siempre está buscando soluciones más duraderas.

- La facilidad de solución, también tiene un impacto en el tiempo de inactividad del equipo, ya que cuanto más tiempo se tarda en implementar una solución resistente a la abrasión, más pérdida de producción hay.

Teniendo en cuenta entonces los factores descritos en último lugar, ahora podemos relacionarlos con las ventajas que los recubrimientos cerámicos ofrecen a esta industria:

- Son la solución más rentable para resistir las condiciones de abrasión, en lo que respecta al costo del recubrimiento en comparación con el tiempo de inactividad del equipo y la duración de la solución.

- Fácil de aplicar, por lo tanto, se puede aplicar en el taller o en el campo, lo que también influye en menores pérdidas de tiempo de inactividad.

- Pueden adaptarse fácilmente a cualquier forma de superficie y geometría del equipo.

- Se pueden usar para reparar parches de tecnologías de protección contra la abrasión de nuevas y tradicionales de revestimientos, lo que ahorra tiempo en comparación con la eliminación de grandes áreas de revestimientos / revestimientos instalados existentes.

- Se puede reparar fácilmente con un parche, lo que significa que el revestimiento restante después de un período de funcionamiento no tiene que quitarse, solo debe limpiarse para aceptar el nuevo revestimiento en la parte superior.

- Pueden adherirse muy bien a diferentes tipos de superficies, como metales, caucho, baldosas cerámicas y revestimientos cerámicos reforzados similares, después de una adecuada preparación de la superficie.

- Pueden reducir el inventario de piezas de repuesto, ya que ahora muchas piezas pueden repararse una y otra vez, siempre que sean estructuralmente sólidas.

Estas ventajas son la razón por la que hoy en día los revestimientos con refuerzo de cerámica son utilizados en la industria minera alrededor del mundo para reparar, proteger y recubrir equipos que están expuestos a condiciones abrasivas. Existen muchos tipos de recubrimientos reforzados con cerámica, que se pueden resumir de la siguiente manera:

Respecto al tamaño del refuerzo cerámico:

- Revestimiento cerámico con brocha reforzado con partículas finas, para resistir condiciones de abrasión ligera.

- Pasta cerámica reforzada con partículas finas que se puede aplicar con espátula, que se utiliza para rellenar o reconstruir, resistir condiciones de abrasión ligera.

La dureza de las partículas de refuerzo es un factor muy importante para la resistencia a la abrasión, donde cuanto mayor es la dureza, más resistente a la abrasión. Dicho esto, podemos identificar:

- Partículas de alto contenido en alúmina, pureza ≈92%. Por lo general, son de color blanco y proporcionan el valor de dureza más alto, pero tienen el costo más alto.

- Partículas de menor contenido de alúmina, con una pureza del 65 al 75%. Suelen ser de color negro y proporcionan menor dureza que las partículas blancas, pero tienen un costo menor.

- Carburo de tungsteno, estas partículas son tan duras como las partículas a base de alúmina, pero no se pueden formar en esferas.

Como conclusión, podemos afirmar con bastante precisión que el uso de recubrimientos cerámicos reforzados en equipos sujetos a abrasión, ha revolucionado las prácticas de mantenimiento en la industria de procesamiento de mineral de cobre, debido a la facilidad de uso, confiabilidad, rentabilidad y desempeño. Con el desarrollo de nuevas tecnologías, podemos ver que el uso y la necesidad de este tipo de recubrimientos solo crecerá y la necesidad de desarrollar más tipos de recubrimientos estará determinada por las necesidades del mercado a medida que avance el tiempo.

Chesterton ha protegido estructuras y equipo críticos con tecnología de revestimientos reforzados avanzados ARC durante más de 25 años. Los materiales de los compuestos ARC están científicamente diseñados para proteger los metales y el concreto contra los daños y problemas costosos asociados con abrasión, erosión, corrosión, ataque químico y corrosión atmosférica.

Si necesita ayuda para seleccionar un recubrimiento industrial para una aplicación específica, contacte nuestro servicio de Pregunte a un Experto para obtener ayuda.

Escrito por, Raul Bernales