Seleccionar la mejor grasa para una parte y una aplicación específica de un equipo es esencial para asegurar confiabilidad y eficiencia a largo plazo. El uso de una grasa adecuada y de alto rendimiento puede prolongar significativamente la vida útil del sistema, reducir el tiempo de inactividad y permitir un entorno de trabajo más seguro. También reducirá el consumo de energía y la eliminación de residuos. Sin embargo, a pesar de estas ventajas, muchos consideran la lubricación del equipo como un tema secundario.

No obstante, una vez que decide concentrarse en seleccionar la mejor grasa para una necesidad específica, las acciones siguientes a menudo pueden ser intimidantes y poco claras. Algunos se pueden preguntar «¿Por dónde empiezo?», «¿Cómo establezco prioridades?», «¿Se puede mezclar la grasa nueva con la existente?» Lo invitamos a seguir leyendo y conocer cómo responder mejor a estas preguntas.

Determinación de los requerimientos

A.W. Chesterton Company brinda apoyo y capacitación a nuestra fuerza de ventas, distribuidores y clientes para determinar la grasa apropiada y las mejores prácticas para una amplia variedad de aplicaciones.

Idealmente, primero se debe identificar una lista completa de requerimientos esenciales (técnicos y no técnicos), como se muestra a continuación en la Tabla 1.

- Considere el tipo de equipo/sistema, las condiciones de operación, los métodos de aplicación y las condiciones ambientales.

- Consulte si existe por parte del fabricante original del equipo (OEM) o algún estándar de la industria que indique requisitos previos de rendimiento cuantificables.

- Utilice simulaciones, modelos, software y conocimiento de la industria para estimar requisitos tanto cualitativos como cuantitativos.

- Considere que deberá cumplir con las regulaciones federales, locales y específicas de la compañía que pueden afectar el transporte, manejo, almacenamiento, disposición y cumplimientos legales de grasas a especificar.

Tabla 1

Consideraciones para la selección de grasas y ejemplos típicos

Prueba y selección

Los requisitos técnicos y no técnicos generales se asignan a una grasa seleccionada mediante la evaluación de sus capacidades de rendimiento con el uso de métodos de prueba estandarizados (por ejemplo, ASTM, DIN, UL). Es útil comprender las pruebas más comunes y cómo se realizan para facilitar su correcta interpretación (Figuras 1 a 4). Los resultados de estos métodos de prueba pueden ayudar a indicar las capacidades críticas de la grasa:

- ¿Es apropiado para el tipo de sistema (por ejemplo, grado NLGI, base de viscosidad del aceite)?

- ¿Proporciona la capacidad suficiente para limitar los daños o fallas del sistema (por ejemplo, características de desgaste y presión extrema)?

- ¿Puede permanecer en su lugar en presencia de agua (por ejemplo, rociado de agua, lavado con agua)?

- ¿Funciona como grasa a temperatura elevada (por ejemplo, punto de goteo)?

- ¿Existe un límite en la separación de fases (por ejemplo, separación de aceite)?

- ¿Se puede bombear de manera efectiva a baja temperatura (por ejemplo, presión de flujo)?

- ¿Inhibe/Minimiza la oxidación y el amarillamiento de metales ferrosos (por ejemplo, niebla salina, corrosión del cobre)?

- ¿Resistirá un entorno de oxígeno que limite la polimerización del aceite base (por ejemplo, estabilidad a la oxidación)?

Pruebas estándar comunes

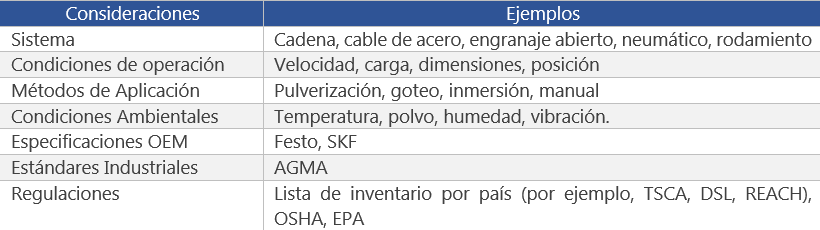

ASTM D217, DIN 51818 (penetración de cono de grasa lubricante): Esta prueba determina la consistencia de la grasa midiendo la profundidad en décimas de milímetros a la que se hundirá un cono estándar cuando se le permita caer (penetración) en una muestra de la grasa. La consistencia después de usar una grasa estándar para aplicar un esfuerzo cortante a 1 Hz durante 60 golpes a la muestra se correlaciona con un grado NLGI. La estabilidad al cizallamiento de una muestra se cuantifica por el cambio en la consistencia típicamente después de 10,000 o 100,000 golpes.

Figura 1

Equipo de penetración de grasa y tabla de grados NLGI

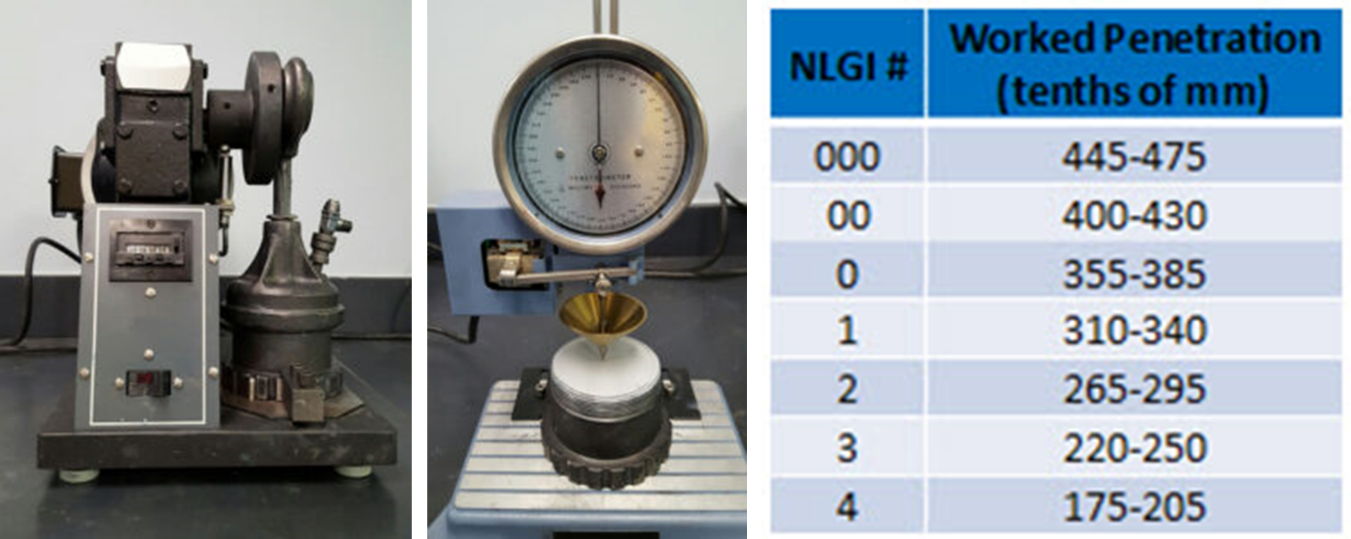

ASTM D445, (Viscosidad cinemática del aceite base) y ASTM D2270 (Cálculo del índice de viscosidad a partir de la viscosidad cinemática a 40 ° C y 100 ° C: la viscosidad cinemática, ν, de los productos líquidos se obtiene midiendo el tiempo que tarda un volumen de líquido en fluir por gravedad a través de un viscosímetro capilar de vidrio calibrado a una temperatura determinada. El Índice de Viscosidad (IV) cuantifica el cambio de viscosidad entre 40 C y 100 C para fluidos Newtonianos.

Figura 2

Medición de viscosidad cinemática y gráfico IV

ASTM D2266 (Características de prevención del desgaste de la grasa lubricante (método de cuatro bolas): La cicatriz de desgaste promedio y el coeficiente de fricción son medidos usando una máquina de prueba de desgaste de 4 bolas y un microscopio. Una bola superior giratoria se carga contra tres bolas inferiores estacionarias por 1 hora, a 75 C, 1200 rpm y 40 kgf de carga.

Figura 3

Estación de prueba de desgaste de cuatro bolas y presión extrema

ASTM D2596, DIN 51350 (Medición de las propiedades de presión extrema de la grasa lubricante): Las propiedades de presión extrema, incluido el índice de desgaste por carga (LWI- IDC), la carga previa de no soldado, la última carga de soldado y la carga de soldadura se miden utilizando una máquina de prueba de presión extrema de 4 bolas. Una bola superior giratoria se carga contra tres bolas inferiores estacionarias durante 10 segundos a 27 C y 1765 rpm mientras se aumenta la carga hasta que se pierde la película límite de lubricante y se produce la soldadura.

ASTM D4049 (Determinación de la resistencia de la grasa lubricante a la pulverización presurizada de agua): Se informa la cantidad de grasa perdida por la pulverización de agua a 40 psi durante 5 minutos en un panel de acero revestido con una película de grasa.

ASTM D1264 (Determinación de las características frente a la acción de lavado por agua de las grasas lubricantes): Se informa el porcentaje de pérdida de peso de aproximadamente 4 gramos de grasa lavada de un rodamiento de prueba tipo ABEC 6204 cerrado (prototipo de prueba alemán del comité de ingenieros de rodamientos) que gira a 600 rpm durante 1 hora después de la exposición a 300 ml / minuto de agua.

Figura 4

Lavado por agua por impacto del aerosol en un rodamiento saturado de grasa

ASTM D2265, DIN 51801, IP 346 (Punto de goteo de grasa lubricante): Se mide la temperatura a la que una muestra se derrite o se separa y sale por un pequeño orificio en el fondo de una taza.

ASTM D6184 (Separación de aceite de grasa lubricante método de tamiz cónico): Se mide el valor de separación del aceite de la grasa en condiciones estáticas a una temperatura establecida de 150 ° F a 450 ° F durante 30 horas típicamente a través de un tamiz cónico de níquel con orificios de 1,0 mm.

DIN 51805 (Determinación de la presión de flujo de grasas lubricantes; Técnicas de Kesternich): Esta prueba determina la presión requerida para que la grasa comience a fluir a través de una boquilla a bajas temperaturas.

ASTM B117 (Corrosión por niebla salina): La capacidad de la grasa para proteger los paneles de acero que fueron pulidos con chorro abrasivo de arena, recubiertos y posteriormente expuestos en cámara a la niebla de una solución salina caliente se cuantifica midiendo la formación de óxido durante un tiempo y el espesor de la película expuesta.

ASTM D4048, DIN 51811 (Método de prueba estándar para la detección de corrosión de cobre por grasa lubricante): Este método de prueba mide la tendencia del cobre a corroerse después de sumergirse en grasa lubricante a la temperatura y tiempo establecidos. Se realiza un análisis posterior del color del metal frente a un estándar de corrosión de la tira de cobre.

ASTM D942 (Estabilidad oxidativa de la grasa lubricante por el método del recipiente a presión de oxígeno): La capacidad de la grasa para poseer competencia antioxidante se cuantifica informando la caída de presión de oxígeno del espacio superior sobre una muestra en un recipiente cerrado a un tiempo y temperatura establecidos.

Establecer compatibilidad

Además, un usuario puede decidir cambiar de grasa por razones tales como ahorros de costos, cambios en las regulaciones, descontinuación del producto por parte del proveedor u opciones de rendimiento superior. Las partes interesadas de una organización pueden decidir que el cambio es apropiado una vez que se eliminan las barreras de entrada comunes. Querrán mitigar el riesgo y la interrupción para una transición sin problemas.

Chesterton sugiere que nuestros clientes limpien a fondo su sistema y eliminen toda la grasa existente. El tiempo de inactividad operativo en equipos críticos y la disponibilidad del personal pueden limitar este enfoque idealista. Por lo tanto, una purga de grasa a granel del sistema mecánico es la mejor opción cuando sea posible. Este paso puede lograrse mediante la sustitución in situ con grasa de repuesto.

Para evaluar si la grasa existente se puede mezclar con la opción de reemplazo sin un impacto perjudicial dentro del sistema operativo, querrá utilizar datos de compatibilidad de toda la industria. Varias organizaciones, sobre todo el Instituto Nacional de Grasas Lubricantes (NLGI), proporcionan pautas para predecir las compatibilidades de grasas.

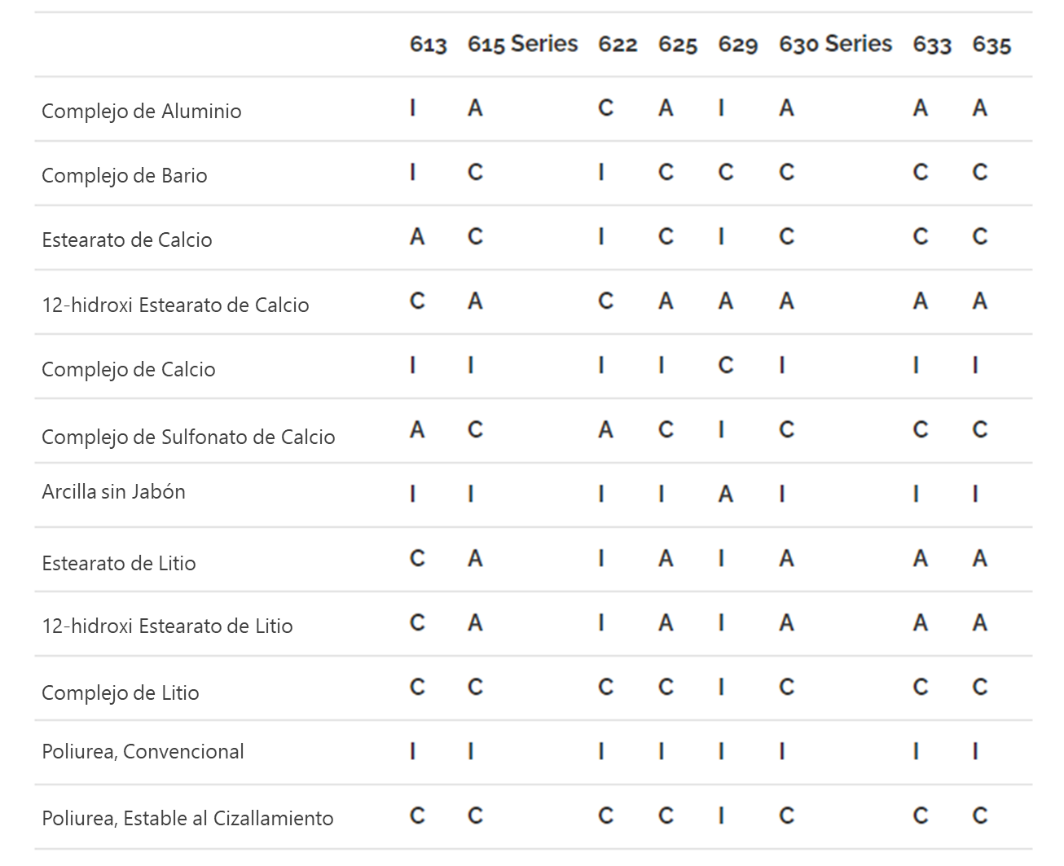

En la Tabla 2 se muestra una tabla de compatibilidad típica de la grasa Chesterton.

- Compatible, C, indica que la grasa se puede instalar directamente.

- Aceptable, A, se aproxima una reducción del 10% en la consistencia. La recomendación es engrasar normalmente, observar durante 24 horas y volver a engrasar si hay separación de aceite.

- Incompatible, I, designa que la grasa anterior debe eliminarse y/o purgarse de las líneas y rodamientos o alojamientos de los rodamientos.

Los datos se refieren a espesantes dentro de la grasa que son comunes en la industria de los lubricantes, se han utilizado durante muchos años y cubren la mayoría de los escenarios que uno puede encontrar. Aunque a menudo existe un rendimiento similar de muestras de grasa individuales que comprenden diferentes espesantes, es posible que sus mezclas no tengan el mismo rendimiento.

Tabla 2

Clasificación de compatibilidad cualitativa de grasas Chesterton

Sin embargo, estas sugerencias no son absolutas, completas, ni acordadas universalmente. Son el resultado de observaciones y resultados de pruebas que utilizan esos espesantes en aceites base típicos que probablemente incluyan de los Grupo I, II, III (base petróleo, semi sintéticos, sintéticos) y del Grupo V Poli-alfa-olefinas (PAO). Existen varias razones por las que esta tabla debe usarse como guía, y considerar que no se encuentra completa como se indica a continuación:

- No se consideran las características físicas y químicas de algunos otros aceites base, como naftalenos alquilados, ésteres o per-fluoro-poliéteres.

- La solubilidad y el rendimiento de los aditivos pueden cambiar cuando se mezcla la grasa.

- Otras instituciones y fabricantes pueden ofrecer diferentes consejos debido a la interpretación de pruebas subjetivas y la elección de métodos de prueba.

- Las condiciones de los procesos pueden influir en la naturaleza fibrosa de los “jabones” espesantes (ejemplos de “jabón” Alcalinos de litio, Bario, Sodio, Calcio, Aluminio), en la morfología y tamaño de los modificadores de fricción laminar.

Un enfoque más completo sería evaluar realmente la grasa específica y sus mezclas para reducir el riesgo de resultados inesperados. Esto lo puede realizar el usuario final o el proveedor de grasa como parte del servicio.

Si bien no existen requisitos establecidos, ASTM D6185 “Práctica estándar para evaluar la compatibilidad de mezclas binarias de grasas lubricantes” identifica tres criterios.

- Específicamente, la grasa se considera compatible si la estabilidad mecánica, el cambio de consistencia después de un almacenamiento a temperatura elevada y el punto de goteo de la mezcla no son significativamente más bajos que los de las muestras de grasa individuales.

- Se pueden realizar pruebas adicionales centradas en los requisitos de aplicación más críticos y coordinadas entre los usuarios finales y los proveedores si es necesario.

- La posible incompatibilidad entre las grasas se puede mitigar con un proceso de purga plena durante el cambio.

Resumen

En general, la selección de la mejor grasa para un equipo, la evaluación de la compatibilidad y el cambio son importantes para sostener y mejorar la productividad y el rendimiento del sistema. Este blog debe utilizarse como una referencia y una guía confiable para mantener y ampliar el valor de su negocio. Chesterton también puede ayudarlo en este proceso mediante un procedimiento bien diseñado. Lo ayudaremos a seleccionar opciones y realizar un análisis de costos para determinar el escenario que mejor se ajuste. Después de una cuidadosa selección, debe lograr un rendimiento superior mediante el uso de una de nuestras grasas industriales de alto rendimiento para servicio general, trabajo extremo y grado alimenticio.

Si requiere ayuda para seleccionar la mejor tecnología de grasas para alguna aplicación en específico, no dude en ponerse en contacto con nuestros expertos Pregunte a un Experto.