Lucha contra la Corrosión en Instalaciones Hidroeléctricas con Recubrimientos Protectores

POR

Los equipos en las instalaciones hidroeléctricas se degradan fácilmente por las fuerzas corrosivas.

Si está operando una instalación hidroeléctrica, lo más probable es que se encuentre en una región aislada donde la confiabilidad de los sistemas de la planta es primordial. La falta de fácil acceso a piezas de repuesto, equipo pesado y personal de mantenimiento calificado requiere una planificación cuidadosa y una preparación avanzada. Dado que el tiempo de actividad de la planta es especialmente crítico, debe poder tomar las medidas adecuadas para completar las reparaciones rápidamente y evitar daños mayores o futuros.

En esta publicación, describimos cómo se pueden usar recubrimientos

Corrosión y Cavitación en Ambientes Hidráulicos

Hay varias maneras en que el equipo puede verse comprometido en el entorno de la planta hidroeléctrica, incluyendo:

- Corrosiónen muchos tipos diferentes de equipos, incluyendo admisiones, tuberías, válvulas de aislamiento, cajas de desplazamiento, compuertas de control de flujo, rodetes de turbinas, tubos de tiro, vías de derrame, compuertas de radiales y vertederos de presas río arriba. A menudo, el primer punto de ataque está en o cerca de la zona afectada por el calor (HAZ) adyacente a las regiones de soldadura.

- El flujo erosivoelimina los óxidos pasivados naturales (óxido) en el acero al carbono utilizado en tuberías, válvulas de aislamiento, cajas de desplazamiento y compuertas radiales.

Reemplazo o Superposición de Metal

Una técnica común para la reparación de corredores hidroeléctricos es el reemplazo o recubrimiento de metal, que no hace nada para romper el ciclo natural de corrosión. Todos los metales se oxidan, que es el estado natural de corrosión. Si desea reducir los efectos de la corrosión, entonces necesita cambiar la base tecnológica de su material a una que no sea propensa a la corrosión por ciclo de oxidación, como un recubrimiento protector a base de polímero. Este es un proceso también largo que a menudo implica la introducción de calor excesivo y el riesgo de agrietamiento por tensión o cambio en la estructura de las láminas y secciones de carga. Además, los requisitos para el trabajo en caliente implican sistemas de aparejo/soporte complejos y costosos para evitar modificaciones estructurales durante el proceso.

El Cuerpo de Ingenieros del Ejército de los Estados Unidos publicó un informe técnico, Aplicación de pulverización térmica, recubrimientos cerámicos y epoxi reforzado para la reparación de cavitación de turbinas hidroeléctricas, que proporciona una excelente orientación sobre los pros y los contras de varios enfoques para la reparación de cavitación.

Epoxis Reforzados

Un recubrimiento reforzado a base de epoxi es un polímero de dos partes reactivo que proporciona la matriz resistente a la corrosión que luego se refuerza con varios refuerzos minerales y artificiales para mejorar propiedades específicas como la resistencia a la erosión / abrasión, la flexibilidad o la permeabilidad.

Los epoxis reforzados han tenido un pasado algo accidentado en la reparación severa de cavitación y eso no es infrecuente. La cavitación es un defecto de diseño en el que puede estar presente en los sistemas hidroeléctricos. Estos sistemas no están diseñados para funcionar de manera eficiente cuando están en modo de cavitación debido a que se producirá un daño físico continuo, independientemente del enfoque preventivo que se adopte.

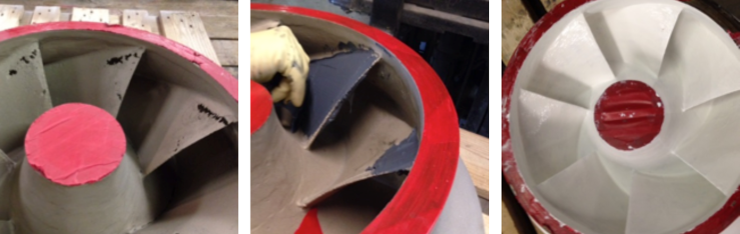

Se requieren técnicas precisas de preparación y aplicación de superficies para que estos sistemas de recubrimientos a base de epoxi funcionen de manera óptima. En ese sentido, se comportan de manera similar a una superposición de soldadura más convencional o reparación de soldadura, que también requiere técnicas y pasos específicos para lograr una reparación exitosa.

Compuestos Epoxicos Reforzados

Considero que los compuestos epoxicos reforzados son una de las «mejores tecnologías disponibles» disponibles.

Los aspectos a considerar en la evaluación de este tipo de recubrimiento incluyen:

- Características de rendimiento del producto

- Complejidad de la aplicación, incluida la preparación de la superficie

- Costo y disponibilidad de mano de obra calificada para instalar según las instrucciones del fabricante

- Facilidad y consistencia de la aplicación

Pretende obtener:

- Altas resistencias adhesivas a superficies preparadas adecuadamente

- Resistencia a la erosión

- Acabado superficial (curado y mecanizado)

- Resistencia a la corrosión

- Ductilidad

Para determinar la complejidad de la preparación y aplicación de la superficie, asegúrese de obtener recomendaciones sobre descontaminación, granallado y limpieza de superficies, condiciones ambientales durante la aplicación y curado (humedad relativa, temperatura, punto de rocío, calidad / limpieza del aire).

Confíe en los aplicadores calificados de cada fabricante para obtener la idea más precisa de la disponibilidad y los costos de aplicación. Estos productos no son un sistema simple; Requieren personal calificado y experimentado para obtener el rendimiento deseado. Una excelente guía para garantizar el máximo éxito al utilizar recubrimientos protectores en instalaciones hidroeléctricas está disponible en la organización de investigación y desarrollo financiada y apoyado por el instituto de energía de Suecia Swedish Energy y Svenska Kraftnät: Elforsk AB, Protective Coating Recommendations for Hydro Power Stations.

Elegir un aplicador de recubrimientos experimentado

El costo, la experiencia y la disponibilidad de empresas debidamente capacitadas para instalar estos recubrimientos son primordiales para la aplicación correcta y el rendimiento final de los productos.

La preparación superficial de calidad llevada a cabo en instalaciones hidroeléctricas debe manejar bajas temperaturas, alta humedad y mala ventilación.

La selección y movilización adecuada del equipo puede afectar dramáticamente la velocidad y la consistencia de la aplicación y tener una gran influencia en el rendimiento a largo plazo. Estos recubrimientos son películas epoxi altamente reforzadas y pueden requerir equipos especializados, como pulverizadores sin aire de componentes plurales calentados con bombas dosificadoras, para garantizar que se mantengan las proporciones de mezcla correctas durante toda la aplicación. Cada vez es más común que los usuarios finales exijan a los fabricantes que recomienden aplicadores calificados si el personal del usuario final no puede o se considera no calificado para manejar este tipo de actividad.

Cuando se usan correctamente, los sistemas de recubrimientos pueden proporcionar un servicio económico y duradero y combatir eficazmente la corrosión y otras fuerzas que son un desafío constante en el entorno hidroeléctrico. Para estudios de casos y recomendaciones específicas por tipo de equipo, consulte Recubrimientos ARC para instalaciones hidroeléctricas o póngase en contacto con nuestro servicio de atención Ask the Expert.

Vea el seminario web: Identificación y abordaje de la descomposición de los equipos en la energía hidroeléctrica