En los equipos hidráulicos/neumáticos, las fugas representan una pérdida que causa problemas de rendimiento operativo o de falta de medio hidráulico; ambos resultan en pérdidas, las cuales se reflejan en los resultados financieros. No obstante, además del rendimiento reducido del cilindro y la pérdida directa de fluido, existen otros costos relacionados que deben considerarse, tales como:

- Limpieza y eliminación de fluidos

- La seguridad de los operarios y de la planta

- Mano de obra adicional por reparaciones no programadas y/o de emergencia

- Costo administrativo (mantenimiento de registros para agencias ambientales, documentación del uso y eliminación de fluidos)

- Posibles multas por contaminación del suelo y/o impactos ambientales

Sin duda alguna, las fugas pueden costar millones de dólares a las industrias al año. El mayor problema asociado a este fenómeno es que empresas y usuarios consideran que este desperdicio es normal o prestan poca atención a las pequeñas reparaciones que se pueden realizar para reducir los costos de producción y mantenimiento.

En el siguiente artículo abordamos cómo eliminar las fallas de los cilindros hidráulicos/ neumáticos, seleccionando correctamente el sistema de sellado, así como su impacto en el rendimiento operativo de las plantas y cómo su incorrecta selección impacta en la disponibilidad operacional del equipo producto de fugas.

Los sistemas hidráulicos generalmente se consideran grandes consumidores de aceite y, a su vez, reemplazar este fluido se convierte en un costo inherente de su operación.

Sin embargo, si realmente desea que su equipo funcione de manera confiable, debe asegurarse de no “gotear” su dinero. Una fuga hidráulica de una sola gota por segundo equivale a 1.590 litros de aceite en un período de 12 meses.

Entendiendo las Fallas

¿Recuerda el término “fuga aceptable?” ¿Cuándo se cuestiona una fuga? Frecuentemente, en breves períodos de tiempo se le pidió que programara reparaciones o se apresurara a realizar reparaciones de emergencia.

Hoy en día, el término «fuga aceptable» es un término cercano a reprobable. Considerando que los equipos hidráulicos/neumáticos tienen costos promedio altos todo el tiempo, no se puede admitir como aceptable ninguna fuga de aceite o aire comprimido.

Tenga en cuenta que…

Una encuesta realizada mostró que el 90% de las fallas de los cilindros fueron causadas por sellos inadecuados o de mala calidad.

También mostró que el 90% de las fallas en los sellos fueron causadas por deformación permanente, extrusión y/o carga lateral.

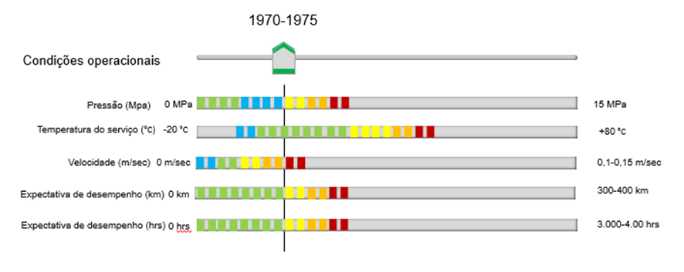

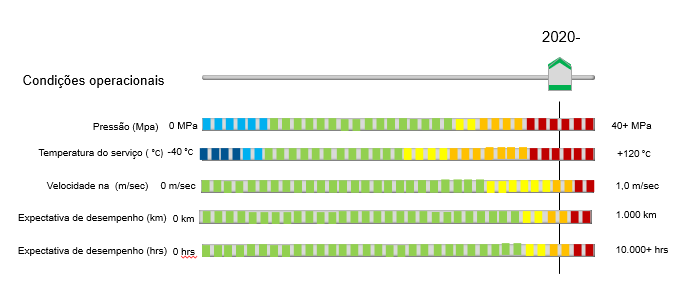

NUEVAS TECNOLOGÍAS = AUMENTO DE LOS ESFUERZOS EN EQUIPOS

A los esfuerzos en los cilindros se suman las crecientes demandas provocadas por las nuevas tecnologías diseñadas para aumentar la producción y optimizar los costos, los cuales incluyen:

- Mayor presión del sistema: mayor carga/fuerza, menor tamaño/espacio del cilindro, peso, menor tiempo de ciclo.

- Reducción del tamaño del tanque: menos fluido circulando en el sistema, menos tiempo en el tanque y liberación de contaminantes (partículas sólidas, burbujas de aire, agua, etc.).

- Aumento de velocidad: mayor velocidad de carrera (calor por contacto).

- Incremento en el número de ciclos: expectativa de rendimiento.

- Fuerzas de operación más altas: operación más dinámica, carga lateral y picos de presión.

- Mayor presión y velocidad: mayor temperatura del fluido.

Una Solución > SISTEMA DE CHESTERTON 1,2,3 <

Además de los problemas expuestos, otros factores de costo y rendimiento nos llevan a comprender la necesidad de diseñar correctamente los sellos hidráulicos, seleccionar los materiales adecuados y los elementos de soporte para llegar a sistemas de sellado confiables y de alto rendimiento. Si se seleccionan e instalan correctamente, son esenciales para evitar un mantenimiento no planificado, reducir las reparaciones costosas y prolongar la vida útil del equipo. La actualización de los cilindros y la solución de sellado correcta pueden duplicar o incluso triplicar el ciclo de vida del cilindro.

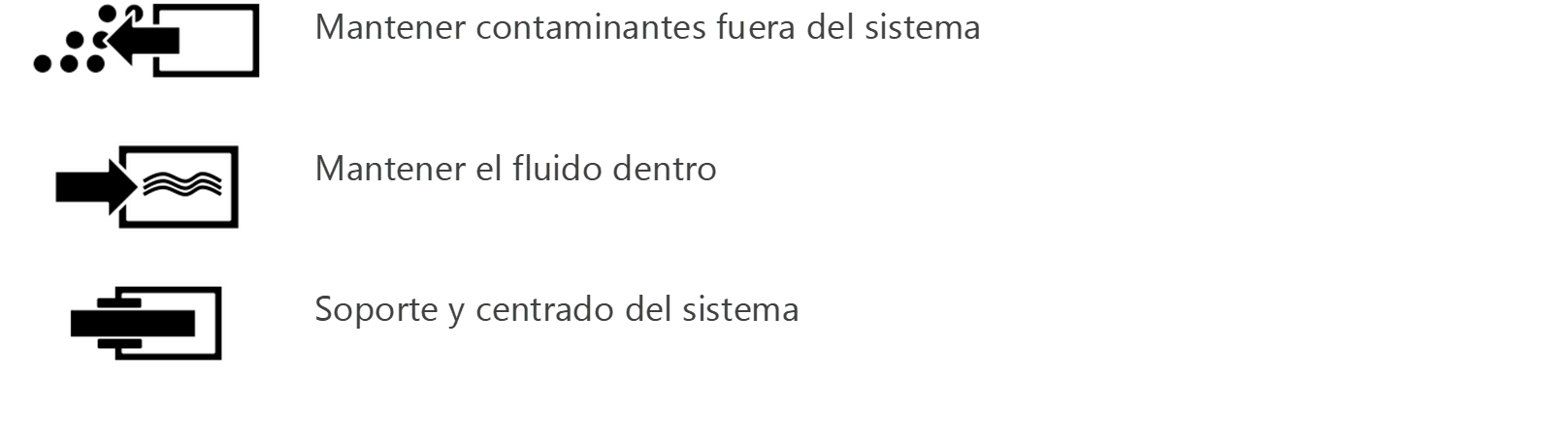

En la actualidad, es un dilema común para los operadores de cilindros hidráulicos en todo el mundo determinar si se debería invertir en cilindros nuevos o reparar los existentes, cuándo estos se desgastan o se dañan. El Sistema 1,2,3 de Chesterton, tiene el objetivo de optimizar y actualizar sistemas de sellado cilindros hidráulicos y neumáticos a través de un sistema enfocado en 3 puntos principales:

¿Cómo funciona un limpiador?

Cuando el vástago del actuador se extiende, está expuesto a contaminantes o partículas extrañas del entorno en el que está funcionando. En aplicaciones hidráulicas, normalmente hay una película residual de fluido hidráulico en la superficie del vástago extendido. En la mayoría de los sistemas neumáticos existe algún sistema de lubricación que también permite que se forme una película residual en el vástago. Cualquier partícula extraña del ambiente puede depositarse en la superficie del vástago y ser capturada por la película de fluido residual. A medida que el vástago se retrae, el labio del dispositivo limpiador bloquea el paso de estos contaminantes ambientales. Esto evitará que entren partículas extrañas en el actuador.

Los contaminantes en un actuador son la principal causa de rayaduras y marcas en superficies dinámicas. Los contaminantes no solo causan daños a los vástagos y camisas de los cilindros, sino que también causan desgaste en los orificios y las bombas, así como atascos y desgaste en las válvulas. Estas marcas en las superficies dañan los dispositivos de sellado y limpieza, acelerando fallas y fugas. Al reducir o eliminar rayones y marcas en superficies dinámicas, la vida de los sellos aumentará, al igual que la vida del actuador. Como resultado, habrá una mayor confiabilidad del actuador y del sistema.

Los limpiadores (o raspadores) son dispositivos diseñados para limpiar o raspar cualquier partícula extraña de un vástago del actuador durante su movimiento de retracción. Si estas partículas se introducen en el sistema, entre las correas de guía y las superficies dinámicas, o entre los labios de los

sellos y las superficies dinámicas, se producirán daños en estas superficies, lo que provocará fallas y una reducción de la vida útil del actuador, además de altos costos de reparación y reemplazo de piezas y sellos.

La falla de los limpiadores es la causa número uno de rayones en los vástagos, y esta es la causa número uno de fugas en el sello del vástago. Muchos departamentos de mantenimiento descartan los actuadores simplemente por el mal estado del vástago. Un buen limpiador puede prevenir este daño y ahorrar tiempo y costos.

- Cada actuador debe tener un anillo limpiador

Un limpiador eficaz y duradero debe tener las siguientes características

-

- Resistencia a la abrasión: el limpiador está expuesto a contaminantes y debe poder resistir la abrasión resultante.

- Labio afilado y flexible: el limpiador debe poder arrancar las partículas ligeramente adheridas a la superficie del vástago durante su retorno. Un labio afilado lo mejora. El material debe ser flexible para adaptarse fácilmente a las posibles variaciones geométricas de la superficie del vástago.

- Material de baja fricción: los limpiadores están expuestos a un movimiento lineal alternativo del vástago en una región exterior del actuador donde no hay fluido hidráulico (que también es un lubricante). Si el sello del vástago funciona correctamente, el vástago estará casi seco en toda la superficie expuesta. Por lo tanto, para seguir siendo eficaz, el limpiador debe estar hecho de material de baja fricción.

- Memoria elástica: el limpiador generalmente no está energizado. El labio depende solo del diseño (forma e interferencia) para mantenerse en contacto con la superficie dinámica. Con la fatiga del material, esta interferencia disminuye y aparece el daño.

- Resistencia al medio ambiente: los limpiadores están expuestos a rayos ultravioleta (UV), ozono, agua, disolventes de limpieza, etc. El material debe ser resistente a los efectos de estos elementos.

Hoy en día, las industrias buscan una forma de reducir costos y, por lo tanto, volverse más competitivas. Una de las áreas que las industrias están cuidando más es el sellado de fluidos. En el sellado de fluidos, se pueden incluir juntas, empaquetaduras, sellos mecánicos, sellos de movimiento lineal.

En este artículo, nos centraremos en los sellos de movimiento lineal, sellos de elastómero, bandas de guía de raspadores utilizados en cilindros hidráulicos y neumáticos.

Consecuencias de las fugas:

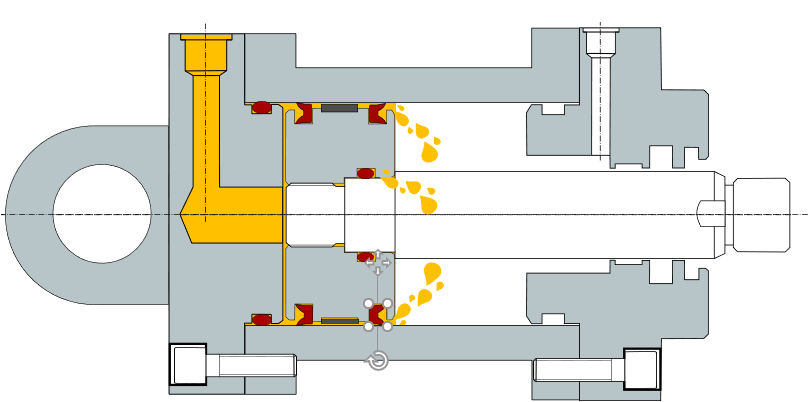

- EXTERNO: fuga de pistón o vástago (en cilindros de simple efecto)

- INTERNO: fuga de pistón (by-pass en cilindros de doble efecto)

Las fugas externas se observan fácilmente porque el fluido sale del cilindro. Sin embargo, las fugas internas, como el paso de fluido entre las cámaras de avance y retorno (by-pass), son menos notorias. En aplicaciones hidráulicas, el by-pass puede crear efectos como un aumento en la velocidad del flujo del fluido, generando calor que puede causar la rotura del equipo, dañar el material del sello y, en consecuencia, reducir el rendimiento del equipo. En aplicaciones neumáticas, el by-pass es una causa directa de pérdida de aire. El aire comprimido pasa a través del sello del pistón, perdiendo la eficiencia del ciclo. Dado que el aire comprimido necesita energía continua, esto significa una pérdida constante.

Evite los anillos metálicos en el émbolo, seleccione sellos con materiales y diseños con la menor posibilidad de desvío sin comprometer la eficiencia del sello.

- Cómo funciona un sellado automático

Los sellos de labio automáticos están diseñados con labio doble o labio único, que se deforman levemente cuando se instalan en su alojamiento. Los sellos de copa en U y los sellos de copa de pistón son ejemplos de sellos de labios automáticos. Los sellos de labios automáticos se utilizan principalmente en aplicaciones dinámicas. Los labios se denominan automáticos porque sellan herméticamente cuando están bajo alta presión y más livianos cuando están bajo presión baja, ajustándose sin la necesidad de un dispositivo de carga como juntas tóricas o resortes. El diseño de las interferencias radiales asociadas a la memoria elástica del material las hace aptas para sellar a baja presión.

El término «sellado de labios automático» no es común, aunque técnicamente es correcto. Para este artículo, también usaremos el término «sello de labios», que es más común en nuestro mercado.

La presión actúa sobre la superficie interna de los labios, fortaleciendo el contacto con las superficies de sellado a medida que aumenta esta presión. Debido a que los sellos de labios automáticos responden a los cambios en la presión del fluido, tienden a durar más que los sellos de compresión. Los sellos de labios automáticos son la mejor opción para aplicaciones hidráulicas, neumáticas y de servicio general donde se encuentran disponibles alojamientos individuales. Finalmente, los sellos de labios automáticos también se utilizan en aplicaciones estáticas.

Sellos de labios automáticos o sin compresión

Los sellos de labio automáticos o sin compresión son disposiciones de sellos donde no hay un mecanismo para ajustarlos o comprimirlos manualmente después de la instalación. Los sellos de labios automáticos se basan en la interferencia dimensional y la elasticidad del material para crear una precarga

para el sello bajo presión baja y, a medida que aumenta la presión, el sello desarrolla fuerzas de sellado más altas. La presión del fluido que actúa sobre la superficie del sello genera la fuerza de sellado que se aplica tanto a las superficies estáticas como a las dinámicas.

Un sello de labios automático tiene menor fricción porque la fuerza de sellado es menor a baja presión y aumenta la fuerza a medida que aumenta la presión.

Los sellos de labios automáticos “Pure Lip” son sellos de labios sin ningún expansor mecánico. La ventaja de los sellos de copa en U con labios puros es que el área en forma de U entre los labios multiplica la superficie disponible para la acción de presión. Más área de superficie a la misma presión resultará en fuerzas de sellado más altas.

El desafío con los sellos de labios automáticos es mantener una fuerza de sellado suficiente durante los períodos de baja presión. Esta es una función de la interferencia radial proyectada y la composición del material. Los sellos de bajo costo pueden usar un energizador o expansor de junta tórica para mantener las fuerzas de sellado de baja presión, mientras que otros sellos de alto rendimiento pueden mantener la fuerza sin ayuda. En la mayoría de las aplicaciones, un sello de labio puro bien diseñado sin expansores mecánicos, hecho de material de alta calidad, proporcionará un alto rendimiento durante más tiempo.

Sellos de vástago y pistón

Los sellos de vástago y pistón están diseñados de acuerdo con las necesidades de sus aplicaciones previstas. Dado que funcionan de manera diferente en el vástago o el pistón, deben diseñarse de manera diferente.

Sellos de vástago

Un sello de vástago es cualquier anillo que bloquea el flujo de fluido a través de una superficie estática en el diámetro exterior y una superficie dinámica en el diámetro interior. El sello se retiene dentro de una ranura y está diseñado para no moverse. El sello del vástago se instala en el extremo de la cabeza del actuador y permanece estacionario mientras se mueve el vástago. Teniendo esto en cuenta, un sello de vástago está diseñado para tener un contacto superficial máximo en el DE (lado estático) y un contacto superficial mínimo en el DI (lado dinámico). Para producir un contacto superficial mínimo en el DI, el labio está diseñado para hacer contacto con la superficie dinámica desde su borde hasta algún punto entre ese borde y el cuerpo del sello. El cuerpo del sello está diseñado para no entrar en contacto con la superficie dinámica. De esta forma, al reducir el área de contacto dinámico, se reduce el calor generado por la fricción.

Sellos de pistón

Un sello de pistón es cualquier anillo que bloquea el flujo de fluido a través de una superficie estática en el DI y una superficie dinámica en el DE. Esto suele ocurrir en los pistones, donde hay una ranura donde se retiene el sello. A medida que el émbolo viaja a través de la camisa, el sello se mueve con él. A diferencia de los sellos de vástago, en los sellos de pistón el labio estático es el interior (DI) y el labio dinámico es el exterior (DE). Con esto en mente, un sello de pistón está diseñado para tener un contacto superficial máximo en el DI (lado estático) y un contacto superficial mínimo en el DE (lado dinámico). Para producir un contacto superficial mínimo en el diámetro exterior, el labio está diseñado para hacer contacto con la superficie dinámica desde su borde hasta algún punto entre ese borde y el cuerpo del sello. El cuerpo del sello está diseñado para no entrar en contacto con la superficie dinámica. De esta forma, al reducir el área de contacto dinámico, se reduce el calor generado por la fricción.

Algunos fabricantes de sellos diseñan versiones de sellos que funcionan tanto en aplicaciones de vástago como de pistón. Se llaman «uni-seals». Por lo general, esto se hace para reducir los costos de herramientas. Sin embargo, es necesario renunciar al mejor rendimiento para que los sellos de este tipo puedan trabajar en ambas posiciones. Este tipo de sello es más común en aplicaciones de bajo costo o en los llamados «diseño de presupuesto». Los fabricantes de sellos de alta calidad diseñan sus proyectos priorizando el máximo rendimiento en cada tipo de aplicación.

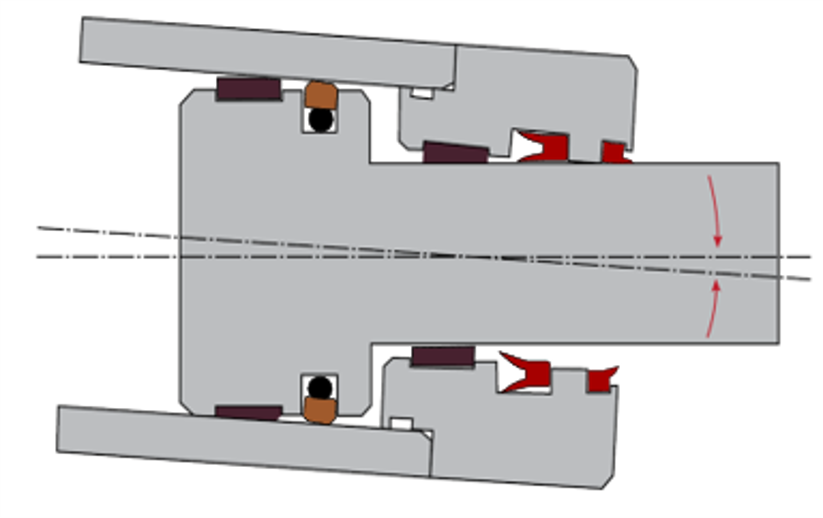

Apoyar y centralizar el sistema

La función de las bandas de guía es mantener la concentricidad de los componentes dinámicos de un actuador en relación con los componentes estáticos. Esto se logra mediante la fabricación con un «ajuste de deslizamiento apretado» en las regiones de contacto del pistón a la camisa y del vástago a la cabeza. “Ajuste de deslizamiento apretado” es el término mecánico que indica que los componentes deben mecanizarse de modo que el elemento dinámico se deslice en relación con el elemento estático sin prácticamente ningún movimiento radial obvio. A medida que aumenta el diámetro del equipo, también aumenta el espacio de tolerancia entre ellos. Es una práctica aceptable solicitar o especificar un «ajuste de deslizamiento justo» al realizar reparaciones o modificaciones a los cilindros hidráulicos y neumáticos. Los catálogos de los fabricantes de sellos proporcionarán información más detallada acerca de soportes y bandas de guía. No mantener la concentricidad de la banda de guía puede dañar los cilindros y fallas en los sellos. Una banda de guía suelta permitirá que el conjunto de pistón/vástago se mueva radialmente, es decir, fuera de la línea central. Esto conduce a una desalineación de los elementos dinámicos con respecto a los elementos estáticos durante el funcionamiento.

Tales errores en elementos dinámicos pueden causar:

- Contacto entre piezas metálicas que provocan desgaste

- Inclinación y bloqueo

- Dobles o rompimiento de los sellos

- Compresión irregular de los sellos, aumentando el contacto en un lado y reduciendo el contacto en el lado opuesto, lo que conduce al desgaste.

Hay dos regiones en un actuador donde se requieren bandas de guía:

- Pistón: el correcto centrado del émbolo debe realizarse con una o más bandas de guía acopladas al propio émbolo, por tanto, con contacto dinámico externo. Esta banda de guía se deslizará contra la superficie de la carcasa del actuador.

- Vástago: para que no se produzca bloqueo y/o inclinación o flexión del vástago, se necesitan bandas de guía en la cabeza, asegurando la centralización del conjunto dinámico. En este caso, la banda de guía está estática y el vástago se deslizará contra su superficie interior.

También existen actuadores tipo gato hidráulico (prensa o “ram”), donde el vástago y el pistón forman un cuerpo con una superficie continua. En este caso, se utilizan bandas de guía en la cabeza.

La posición de las bandas de guía es otro factor importante. Estas bandas de guía deben colocarse lo más separadas posible. La banda de guía del cabezal debe colocarse lo más lejos posible de la banda de guía del pistón. Esto aumentará la eficiencia del cilindro.

Cuanto más alejadas estén las bandas de guía, más eficaz será el soporte del sistema, evitando desalineaciones, bloqueos y contactos entre piezas metálicas dinámicas y estáticas.

Las bandas de guía de metal suelen estar hechas de latón o bronce, o también pueden estar hechos de aluminio u otros materiales metálicos blandos. Por lo general, la superficie del vástago es un material endurecido, al igual que el orificio del revestimiento. Las bandas de guía, por otro lado, deben ser menos duras que las superficies con las que estarán en contacto.

Reemplazar las bandas de guía de metal puede llevar mucho tiempo, ser difícil y costoso. Las superficies desgastadas deben rellenarse con metal (latón, bronce, etc.) y luego maquinarse a la dimensión nominal.

Otros tipos se colocan por presión, con gran interferencia, lo que dificulta su extracción para el reemplazo. También existen bandas de guía que son casquillos de soporte, fabricadas en el material apropiado y con un ajuste deslizante apretado. En su interior hay alojamientos mecanizados para sellos y limpiadores. Estos tipos simplemente se descartan y reemplazan.

Las bandas de guía no metálicas reemplazables se aceptan comúnmente como la mejor solución para cilindros lineales. A veces se les llama anillos de desgaste o bandas de desgaste.

Técnicamente, se llaman bandas de guía, pero aceptaremos también llamarlas bandas de desgate, nombre adoptado por Chesterton.

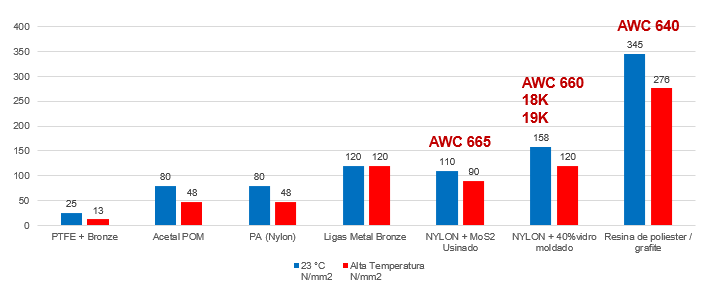

Una banda de guía no metálica debe estar fabricada con un material de alta resistencia a la compresión y al desgaste. Estas bandas de guía estarán expuesta a una variedad de condiciones en las que pueden ocurrir cargas de compresión extremadamente altas y desgaste por fricción continuo durante la operación.

Capacidad de carga de las correas guía

Un material que consiste en resina de poliamida termoplástica reforzada con fibra de vidrio (nailon estabilizado al calor) se considera una de las mejores opciones para el reemplazo fácil y confiable de los casquillos de soporte. Algunos de estos materiales incorporan lubricantes en su formulación. Para obtener la mejor precisión dimensional, se deben utilizar “bandas de guía de precisión”.

Para A.W. Chesterton Co. lo más importante al realizar reparaciones en cilindros hidráulicos y neumáticos son los detalles; por eso utilizamos materiales de alta calidad que proporcionan a nuestros elementos de sellado hidráulico excelentes propiedades mecánicas, Para lograr que un cilindro hidráulico funcione de manera confiable y por más tiempo.

Si tiene alguna pregunta sobre actualización de cilindros y/o sellos hidráulicos/neumáticos, comuníquese con su oficina local de Chesterton o con nuestro servicio – Pregunte a un Experto –

Escrito por, Lucas Schlichting