En la actualidad las empresas están migrando su enfoque sobre la gestión y el mantenimiento de los activos, ampliando su visión parcial de los “equipos críticos” hacia procesos completos. Adicionalmente el concepto de confiabilidad ya no se enfoca únicamente a mantener los procesos operando, sino que también comienza a involucrar conceptos de optimización de los costos y/o diseño, mantenimiento, calidad y producción; la seguridad humana, industrial y ambiental; la cantidad y consecuencia de las fallas; la calidad de los productos y su impacto sobre la lealtad de los clientes.

Como adjetivo la palabra “confiable” se utiliza para describir algo o a alguien que no presenta fallas, que permanece cuando es necesario y durante el tiempo que se solicita, incluso alrededor de varios se distingue por que ha demostrado ser la opción más certera. Enfocada a sistemas, procesos y equipos, es aquel que cumple satisfactoriamente con la función para la que fue diseñado, durante determinado período y en condiciones especificadas de operación. Así un evento que interrumpa ese funcionamiento se denomina falla.

Entonces, ¿cuál es la “clave” para lograr la confiabilidad?

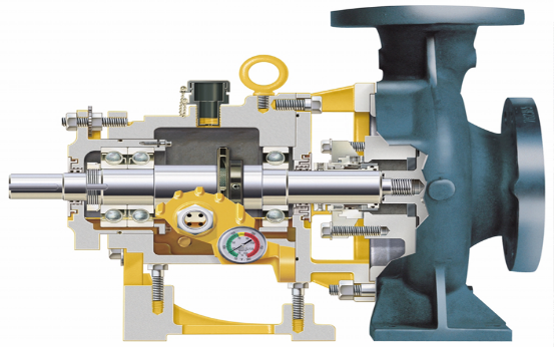

Los equipos rotativos son máquinas o equipos tecnológicos que tienen como finalidad realizar un trabajo, su principio de funcionamiento se encuentra dado por un eje el cual rota sobre su centro y transmite el movimiento a un efector final (impulsores, alabes, engranes, lóbulos, cuchillos, etc.) dicho eje debe estar soportado por elementos conocidos como “rodamientos” cuya función es proveer una estabilidad motriz al eje y que le permita “rodar”.

El equipo rotatorio por si solo no genera movimiento, requiere un sistema externo que lo genere, las maquinas más comunes que se utilizan para generar el movimiento son los motores y lo trasmiten al equipo rotatorio a través de un sistema de acoplamiento.

Imágenes tomadas de Internet

En la industria se utilizan equipos rotatorios para interactuar con fluidos, las tareas más comunes que realizan son desplazar los fluidos de un lugar a otro donde son requeridos, mezclarlos para generar productos nuevos y/o agitarlos para que sus propiedades físicas permanezcan estables.

Factores que inciden en la confiabilidad de los equipos rotatorios

De acuerdo con el Instituto de Hidráulica de los Estados Unidos de América, uno de los equipos rotatorios más utilizados a nivel mundial es la bomba centrifuga, representando el 80% de todas las aplicaciones de bombas y con un consumo energético del 50% de toda la energía generada por los motores en un planta.

Para realizar un análisis de confiabilidad de un equipo rotatorio como la bomba centrifuga es necesario analizar también la interacción entre la bomba con el demás elemento que conformen el sistema de bombeo: motor, tubería, instrumentación, sistemas auxiliares, base estructural, fluido, proceso, ambiente del proceso, operadores, mantenimiento, regulaciones gubernamentales, etc.

De manera general podemos agrupar a los factores que inciden en la confiabilidad del sistema de la siguiente manera.

1. Factores mecánicos

En todo equipo rotatorio existe una parte fija y una móvil. La parte fija puede tener diversos nombres dependiendo del equipo en cuestión. La parte móvil a menudo se conoce como “Elemento Rotatorio” y está conformado por el Eje, los rodamientos y el efector final. El Elemento Rotatorio puede girar a bajas o altas velocidades y debido a esto siempre deben de existir “claros” (espacios) entre la parte fija y la móvil, para evitar genera fricción excesiva entre los materiales usualmente metales que acabaría rápidamente con el equipo. El reto al sellar un equipo rotatorio es contener un fluido entre algo fijo y algo móvil cuidando de no comprometer la integridad mecánica del equipo rotatorio.

2. Diseño de la Bomba

Imagen tomada de @Blackmer

El diseño mecánico de cada uno de estos elementos: eje, rodamientos, efector final, sistema de sellado, lubricación, protección de rodamientos… incide directamente en la confiabilidad del sistema ya que la falla “aislada” de uno de estos elementos puede desatar una cadena de fallas sobre los demás elementos del equipo rotativo.

Un aspecto a considerar en el diseño de los sistemas de bombeo es el balance que debe existir entre productividad, mantenimiento y seguridad. Aquí es donde se pone sobre mesa la adquisición de un diseño robusto que pueda elevar la inversión inicial pero que permita llevar de manera sostenida los objetivos de producción de la compañía versus un diseño de bajo costo que se convierta en una situación recurrente de paro o perdida de producción, intervención de mantenimiento con sus correspondientes implicaciones de seguridad al intervenir un equipo con daño.

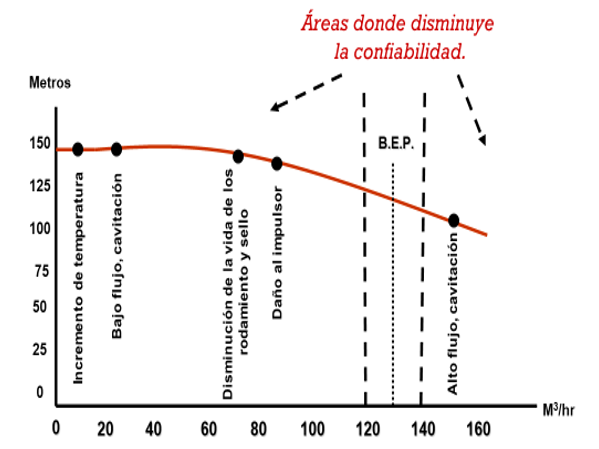

3. Operación del sistema

Cuando una bomba centrifuga está en operación, los parámetros como el flujo, la presión, la temperatura, la vibración, consumo de voltaje y protocolos arranque y paro deben controlarse continuamente para garantizar que el sistema de bombeo funcione de manera eficiente y efectiva.

La variación de alguno de estos parámetros nos indica una falta a los protocolos de operación que representa que la bomba esta trabajando fuera de su punto de mejor eficiencia. Es evidente que la operación del sistema esta ligada completamente al factor humano por ello es imperativo incluir un programa de capacitación continua al personal operativo.

El daño de la bomba (rodamiento / sello) causado por una operación ineficiente es acumulativo. Múltiples episodios de funcionamiento incorrecto harán que la bomba falle prematuramente.

4. Factores de diseño del dispositivo de sellado

Como sistemas de sellado más comunes en un equipo rotatorio podemos mencionar a la “Empaquetadura de Compresión” y el “Sello Mecánico”, tecnologías muy diferentes con un fin común.

Seleccionar el dispositivo de sellado adecuado para la aplicación

- ¿Empaque o sello mecánico? (Si quiere saber más sobre como seleccionar el sistema de sellado adecuado para su equipo rotatorio puede revisar la entrada de Qué Tecnología es más Adecuada para Sellar Lodos)

- Evaluar el sistema

- Medición de los equipos

- Seleccionar los materiales adecuados.

- Usar controles ambientales adecuados?

- Inyección de agua de sellado o fluidos barrera/buffer.

- Presión y enfriamiento adecuado y constante.

- Mantenimiento y confiabilidad del control ambiental.

5. Lubricación de rodamientos:

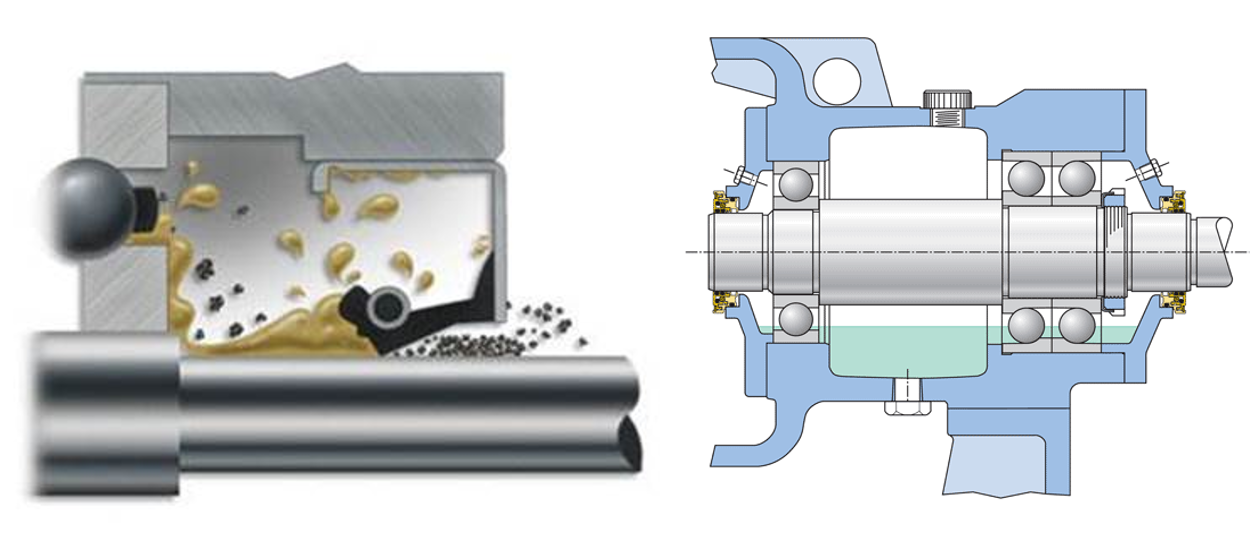

Los rodamientos son diseñados para durar un promedio de 50,000 horas (más de 5 años), sin embargo, solo el 34% logra llegar al tiempo de vida de diseño.

El 80 – 90% de las fallas prematuras de los rodamientos son ocasionadas por dos factores:

- Mala lubricación, ya sea pobre o excesiva

- Contaminación de agua y/o partículas sólidas

Diversos estudios han demostrado que la contaminación por agua en el lubricante reduce drásticamente la vida de los rodamientos, tan solo un 0.002% de agua reduce la vida del rodamiento en un 48%, esto equivale a 4 gotas de agua en 1 litro de aceite. Un 6% de contaminación por agua reduce la vida de un rodamiento hasta en un 83%.

Los retenes convencionales están diseñados para “retener” el aceite dentro de la caja de rodamientos, pero no están diseñados para mantener los contaminantes fuera. Así mismo la vida útil promedio de un retén convencional va de 2,000 a 4,000 horas (menos de 6 meses). Aunado a esto, los retener convencionales presentan los siguientes problemas:

- No impiden la entrada de contaminantes como suciedad y/o agua proveniente de lavados del equipo, lluvia, vapor y condensación.

- Dañan la camisa o eje del equipo.

- Tienen una vida útil muy corta comparada con la vida de diseño del rodamiento.

Por ello existen protectores de rodamientos como sellos de laberinto, sellos de contacto positivo y sellos de labio de materiales altamente lubricantes que no generan desgastes, mantienen la suciedad fuera de las cajas de rodamientos y el lubricante. (Si quiere saber más sobre como seleccionar el sistema de lubricación adecuado para rodamientos revisa la entrada Especificación Basada en Desempeño y Selección Costo-Eficiente de Grasas Lubricantes)

Por último, cabe recordar que aunque la competencia industrial en el mundo actual nos inclina a un incremento en la automatización y robotización de las líneas de producción, tanto del modo de manufactura como en mantenimiento, es importante recordar que en todo el sistema esta envuelto el factor humano que debe ser instruido y sensibilizado en los beneficios que resulta tener un equipo rotatorio de alta confiabilidad.

La asociación con Chesterton ayuda a asegurar que el equipo rotatorio de su planta, el corazón de la mayoría de las operaciones industriales, esté preparado para el éxito. Desde bombas y turbinas masivas a mezcladores y ventiladores, nuestras soluciones para equipos rotatorios proporcionan un conocimiento completo y una excelencia en el diseño para asegurar que su equipo crítico y no crítico funcione a su máxima capacidad, así como de manera rentable, segura y sostenible.

Si desea ayuda para seleccionar la mejor tecnología en sistemas de sellado mecánico para una aplicación específica, no dude en ponerse en contacto con nuestros expertos. Pregunte a un Experto.

2 comentarios

Tenemos una Bomba de su Marca Chesterton no existe Hoja Técnica? para un Destilador que datos necesitan para darme información de la misma Motor de 10 Hp y 3,500 RPM’s e Impulsor de 6″

Gracias

Necesito informacion sobre sellos neumáticos para el sellado de molinos verticales de pulpa de papel