Uno de los sectores industriales más desafiantes en términos de gestión de integridad de activos y control de la corrosión, es sin duda la producción y trasformación de hidrocarburos. Las condiciones ambientales y operacionales particulares de esta industria, promueven aceleradas velocidades de desgaste superficial en los sustratos metálicos.

Es posible reconocer o clasificar cuatro mecanismos principales de falla superficial en sustratos metálicos (tanques, tuberías, vasijas, intercambiadores de calor, bombas, válvulas, etc.) en sector de hidrocarburos, estos son:

- Corrosión

- Erosión

- Abrasión

- Ataque químico

En general, las diferentes tecnologías de recubrimientos y revestimientos disponibles en el mercado ofrecen soluciones para los fenómenos de falla anteriormente citados, con muy buenos niveles protección y desempeño en el tiempo.

Aunque las tecnologías actuales de revestimientos atienden de manera muy efectiva la protección de activos expuestos al contacto con hidrocarburos y fluidos de proceso, en ocasiones muy particulares, el servicio es tan demandante que los revestimientos protectores pueden fallar de manera silenciosa bajo condiciones particulares de operación. En presencia de altas temperaturas y presiones, existen dos mecanismos de falla prematura de revestimientos que no son suficientemente analizados ni difundidos, y que muchas veces ponen en “jaque” a los departamentos de Integridad y/o Confiabilidad a la hora de hacer análisis causa raíz de falla de revestimientos, o incluso, a la hora de elaborar especificaciones y selección de materiales para proteger internamente sus activos; estamos hablando de los fenómenos falla por “Efecto de pared fría” y “Rápida descompresión”.

Asociados a equipos que manejan altas temperaturas y altas presiones, estos dos tipos de falla prematura en revestimientos son comúnmente encontrados en sistemas como separadores crudo/agua/crudo/gas, slug catchers, des-aireadores, cristalizadores, evaporadores, secadores de cama fluidizada, vasijas tipo flare knockout e intercambiadores de calor, entre otros. Veamos a continuación un a breve descripción de estos fenómenos:

Falla por Efecto de Pared Fría:

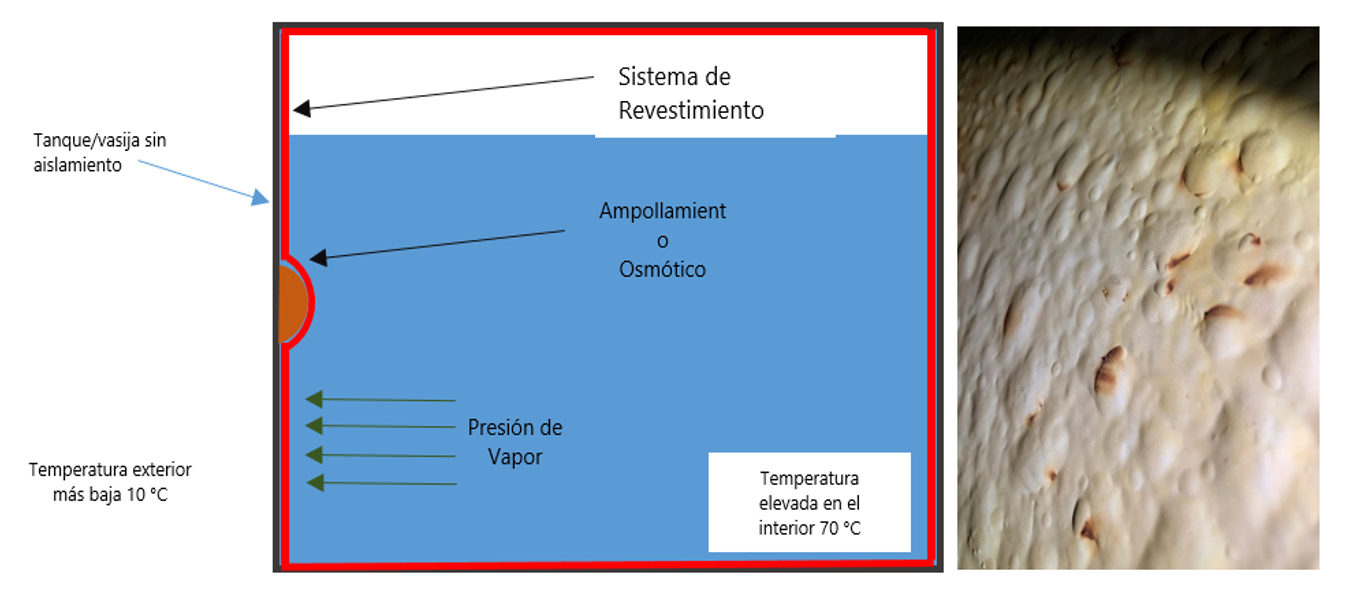

Este fenómeno se da principalmente en estructuras como tuberías, tanques, intercambiadores de calor y recipientes a presión, en presencia de un importante gradiente entre la temperatura del fluido contenido y la temperatura ambiente (generalmente diferenciales por encima de 30 °C). Cuando la temperatura ambiente es inferior a la temperatura del fluido que está en contacto con el revestimiento en el interior del recipiente, este fluido (gas, líquido o su mezcla) tiende a buscar equilibrio migrando hacia la zona de menor temperatura y a través de la barrera semipermeable que es el revestimiento, promovido además por el diferencial de presión de vapor que se genera entre ambas zonas. Una vez que el fluido consigue atravesar el revestimiento, se acumula entre este y el metal base, generando ampollas o burbujas. Este fenómeno también se puede caracterizar como ampollamiento osmótico promovido por el efecto de pared fría. Su criticidad radica en la posibilidad de generar celdas de corrosión puntuales, sumamente agresivas y aceleradas, que rápidamente pueden afectar la integridad de la estructura y poner en riesgo, equipos, operaciones, seguridad y medio ambiente.

Mientras mayor sea el diferencial de temperatura entre el material contenido y el ambiente, mayor será aparición de ampollas bajo el revestimiento. Se debe resaltar que la presencia de sales solubles en la interfaz barrera-sustrato, aumentaran también la velocidad del efecto de pared fría.

Falla por Rápida Descompresión:

Ambientes combinados de alta presión y temperatura, promueven importantes cambios estructurales en el revestimiento. Ablandamiento, cambio de espesor, alteración en la permeabilidad, se cuentan como las principales afectaciones de un revestimiento sometido a estas condiciones. En este mismo sentido, cuando un revestimiento se expone a su temperatura de transición vítrea o por encima de ella, puede sufrir una severa afectación física. Esta exposición extrema de temperatura y presión, alcanza su punto más agresivo para un revestimiento, cuando el sistema es despresurizado rápida o súbitamente.

Cuando se trata de barreras semi-permeables (pinturas, revestimientos, recubrimientos o materiales compuestos), es necesario entender que estas siempre albergaran fluidos o gases dentro de sí, pues con el tiempo estos migran o viajan a través de la barrera por efecto de los gradientes de presión; en el evento de una descompresión, los gases siempre buscan expandirse en equilibrio, pero si la velocidad de despresurización es demasiado rápida, los gases no alcanzarán a abandonar la barrera y terminarán atrapados o acumulados bajo el revestimiento en forma de ampollas.

Según el tipo o sistema de barrera, esté fenómeno también se puede traducir en craqueo, rasgadura o delaminación del revestimiento.

¿Cómo mitigar la falla prematura de revestimientos por efecto de pared fría y rápida descompresión?

Algunas estrategias para mitigar estos fenómenos y extender la vida de servicio de los revestimientos son:

- Ajuste del entorno operativo

- Aseguramiento de la calidad en la preparación superficial y remoción de contaminantes durante la aplicación de revestimientos.

- Selección y Especificación de Revestimientos Basada en Desempeño

Algunas prácticas comunes para mitigar el efecto de pared fría pasan por la instalación de aislamiento térmico en las estructuras, o realizar ajustes en la operación de la planta para reducir choques térmicos y cambios súbitos de presión. No obstante, es sabido que el control de estas variables en ocasiones es prácticamente imposible desde un punto de vista operativo, logístico, técnico o económico.

Aumentar los esfuerzos en la detección y control de contaminantes no visibles, principalmente sales solubles, antes de la aplicación de revestimientos, siempre será de gran importancia para reducir el riesgo de aparición de ampollamiento osmótico cuando de contención de fluidos acuosos se hable.

Por último, la validación de la aptitud para el servicio de una determinada tecnología de revestimientos, sobre la base de su adherencia y permeabilidad, así como su compatibilidad térmica y mecánica con el sustrato, permitirá al usuario final seleccionar un sistema más durable en el tiempo y por ende mayor protección a largo plazo de la integridad de sus activos. Echemos un vistazo a continuación a las características de desempeño clave a evaluar en un recubrimiento para mitigar la falla prematura por gradientes de temperatura y cambios súbitos de presión.

Especificación Basada en Desempeño para Revestimientos en equipos conteniendo fluidos a altas temperaturas y altas presiones.

Involucrar un análisis técnico y comparativo de las tecnologías disponibles en el mercado, al momento de seleccionar un revestimiento que podría estar sujeto al efecto de pared fría y descompresión espontánea, puede sin lugar a dudas reducir de manera importante los costos asociados al mantenimiento a lo largo del ciclo de vida del activo. Una selección e instalación del revestimiento correcto en el instante cero de la vida de servicio de tanques, tuberías y recipientes a presión, evitará a futuro cuantiosas intervenciones, paros no programados y afectación negativa a sus indicadores clave de desempeño (confiabilidad, mantenibilidad, disponibilidad), debido a reparaciones por falla prematura del sistema de revestimiento. Los principales criterios a evaluar en la selección de revestimientos para contacto con fluidos a alta presión y temperatura son:

- Adherencia por tracción ASTM D4541

Un revestimiento con mayor nivel de adherencia va a “moverse” con el metal, de manera más armónica frente a esfuerzos térmicos y mecánicos en la superficie. En el mismo sentido, limitará de forma más efectiva la formación de óxido y ampollas en la interfaz revestimiento-sustrato. El test ASTM D 4541, mide la fuerza de adherencia de un recubrimiento a un sustrato, exponiendo un cuerpo (dollie o dado) adherido a la película protectora, a cargas perpendiculares de tensión hasta el desprendimiento.

Un mayor valor de adherencia en esta prueba debe buscarse cuando se eligen revestimientos sometidos a esfuerzos térmicos y mecánicos.

- Permeabilidad de vapor de agua ASTM E96

En esta prueba, se inducen diferenciales de presión de vapor de agua para promover el paso de dicho vapor a través de una sección del recubrimiento o membrana. Mientras mayor sea la tasa de transmisión de vapor, mayor será la permeabilidad de la película. Para los casos donde se prevean o evidencien los fenómenos de ampollamiento osmótico, pared fría y rápida descompresión se recomienda seleccionar un revestimiento con la menor tasa de permeabilidad de vapor posible.

- Celda de Corrosión ASTM C868 – NACE TM 0174

La prueba de “Corrocel” o “Celda Atlas”, permite evaluar la resistencia química de revestimientos de matriz polimérica para condiciones de inmersión. En este test el revestimiento se expone directamente al fluido de prueba a la temperatura de servicio, para evaluar su desempeño frente a la exposición química al fluido tanto en fase líquida como en fase de vapor.

La prueba está diseñada para inducir el efecto de pared fría por el gradiente de temperatura entre el fluido de prueba y el ambiente. Al final, es posible comparar cualitativa y cuantitativamente la resistencia de varios sistemas de revestimientos, midiendo el tiempo de resistencia hasta la falla (generalmente ampollamiento), cantidad, distribución y tamaño de los defectos generados en el panel de prueba. En general, se espera que aquel revestimiento que soporte mayor cantidad de semanas antes de la falla en el test, brinde mayor expectativa vida de servicio en la operación y contrarreste mejor el ataque químico del fluido y el efecto de pared fría.

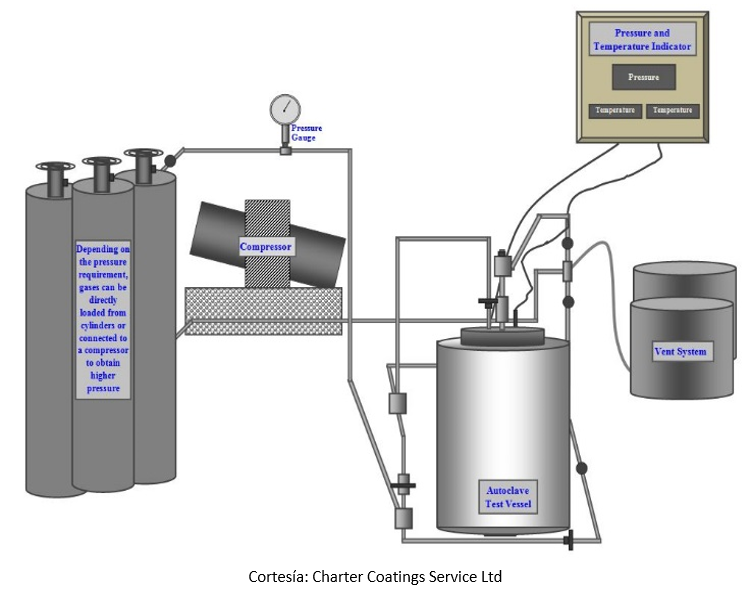

- Prueba de Autoclave NACE TM 0185

Sin lugar a dudas este es uno de los test más exigentes para revestimientos, pues involucra exposición combinada a altas temperaturas y presiones (hasta 180 °C y 1400 psi) en tres fases o ambientes: metano, agua salada e hidrocarburos. Simulando también exposición a rápida descompresión.

En general, se espera que un revestimiento que pase este test con ausencia de ampollamiento, delaminación y crackeo, brindarán desempeño similar durante las condiciones reales de operación de un recipiente, tanque o tubería. Es determinante consultar al fabricante sobre el desempeño de su sistema de revestimiento en esta prueba antes de ser especificado o instalado en equipos sometidos a altas temperaturas y presiones.

Una correcta selección del sistema de revestimiento, acompañada de una estrategia apropiada de aseguramiento y control de la calidad durante la instalación del mismo, mitigará en el tiempo el impacto de la exposición a altas presiones y temperaturas, reduciendo en gran medida costos de mantenimiento e impacto por disponibilidad durante el ciclo de vida de la estructura.

AW Chesterton cuenta con avanzadas tecnologías de revestimientos compuestos reforzados, que brindan desempeño a largo plazo, como sistemas de protección superficial en las más exigentes operaciones de la industria de petróleo y gas. Consulte a un especialista técnico en su territorio para conocer más sobre las soluciones ARC Chesterton resistentes al efecto de pared fría y la descompresión explosiva.

Si desea ayuda para seleccionar la mejor tecnología en revestimientos para una aplicación específica, no dude en ponerse en contacto con nuestro servicio Pregunte a un Experto

Descargue nuestro material gratuito y conozca más detalles de:

¿Cómo mejorar la integridad de activos y confiabilidad de una planta?

1 comentario

recubrimiento para contrarestar el efecto de pared fria en un tanque de almacenamiento de gas natural