En la industria hidroeléctrica es frecuente encontrarnos con turbinas del tipo Pelton, las cuales presentan grandes desafíos de sellado eficiente y confiable como:

- Inyectores

- Sistemas de potencia hidráulica, como cilindros de deflectores, accionamiento, de levante y sistema de frenado.

- Juntas de expansión tuberías de presión

- Válvulas esféricas.

En este post nos centraremos en los principales retos de sellado de este tipo de turbinas en el sector de generación hidroeléctrico.

Si consideramos que el sector hidroeléctrico representa la mayor participación en generación a través de energías renovables, superior al 80% de la energía producida en forma global y la gran cantidad de proyectos en desarrollo en esta área es necesario contar con soluciones de sellado que nos permitan lograr el desempeño óptimo de estos equipos, asegurando la máxima capacidad de generación.

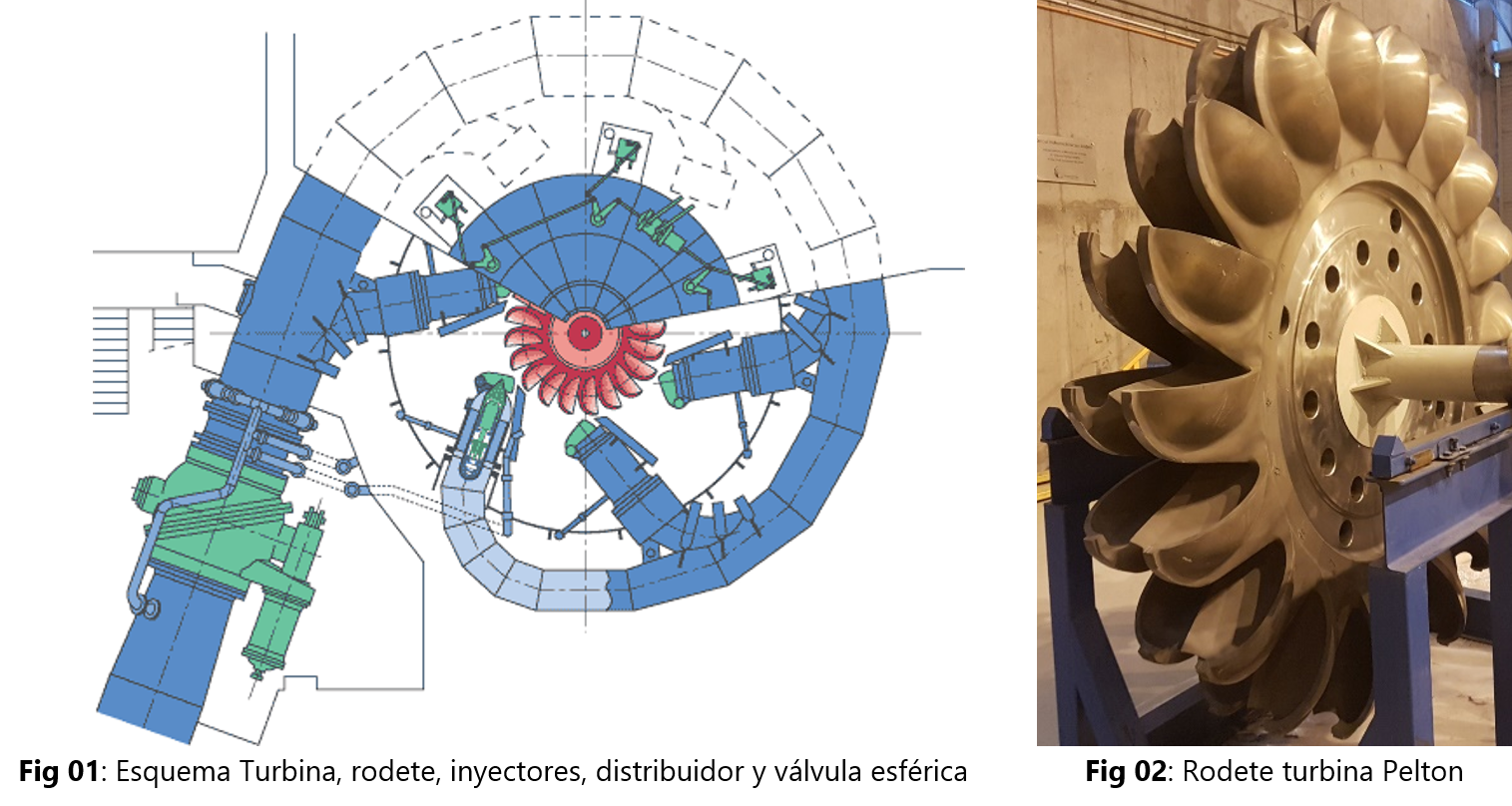

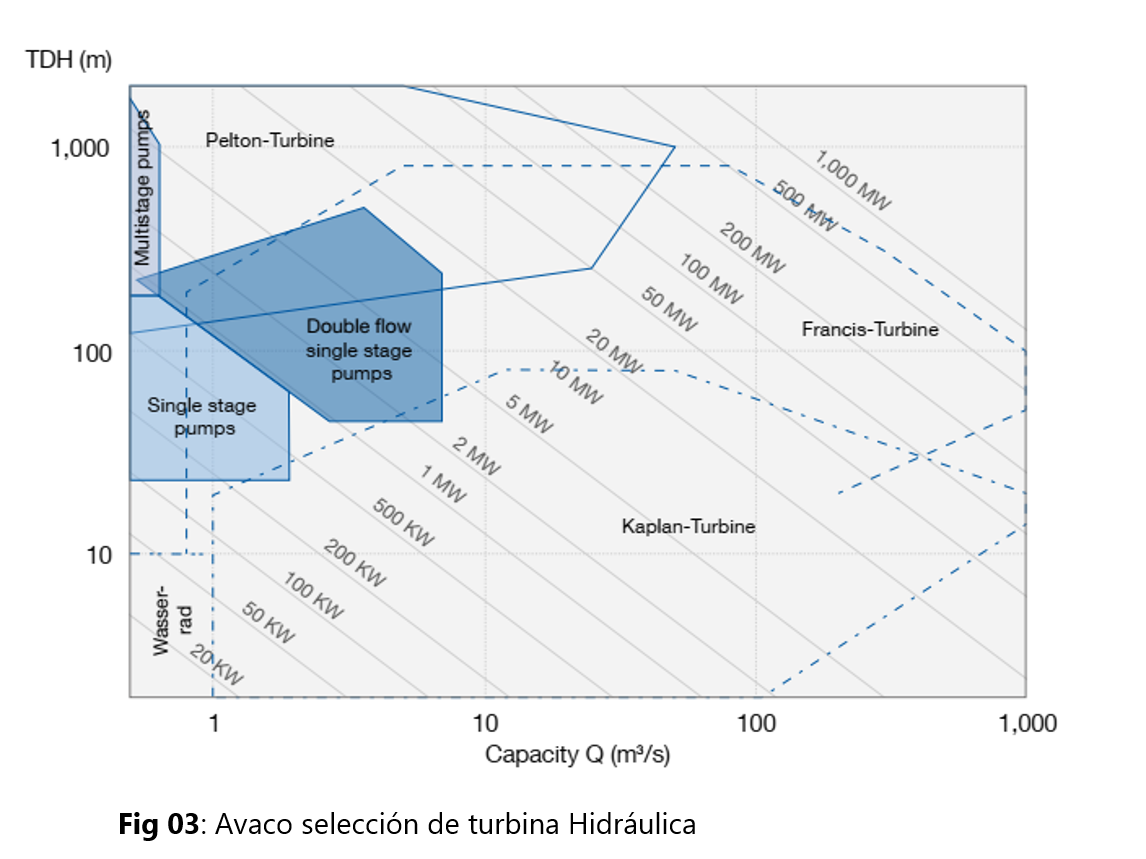

Funcionamiento de la Turbinas Tipo Pelton

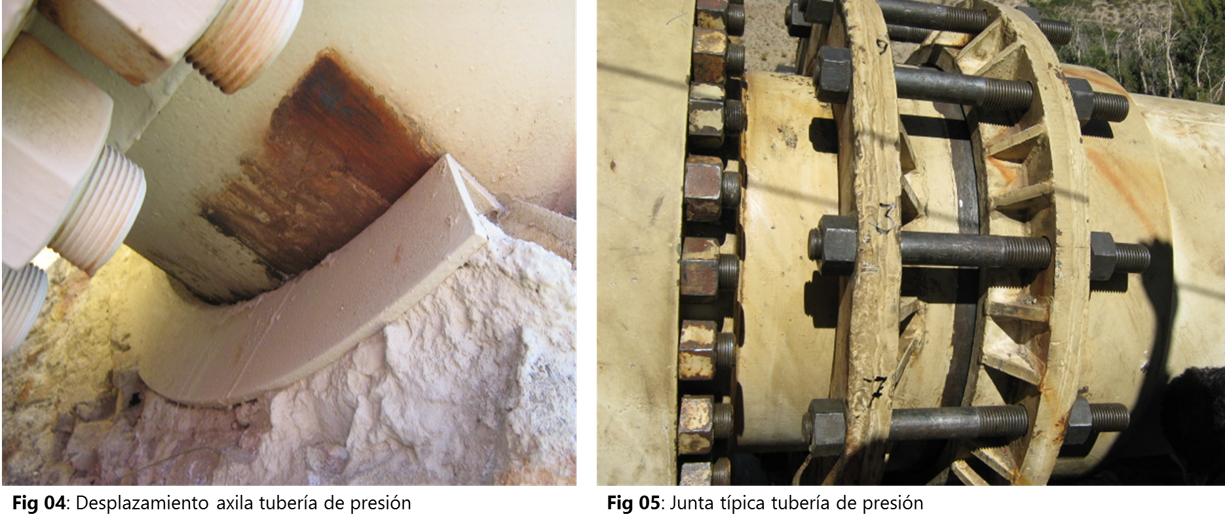

Las turbinas Pelton o tipo impulso, utilizan la velocidad del agua para mover la turbina, el flujo de agua golpea cada cuchara del rotor, generando la rotación del mismo. Este tipo de turbina es empleada para aplicaciones de alta carga y bajo flujo.

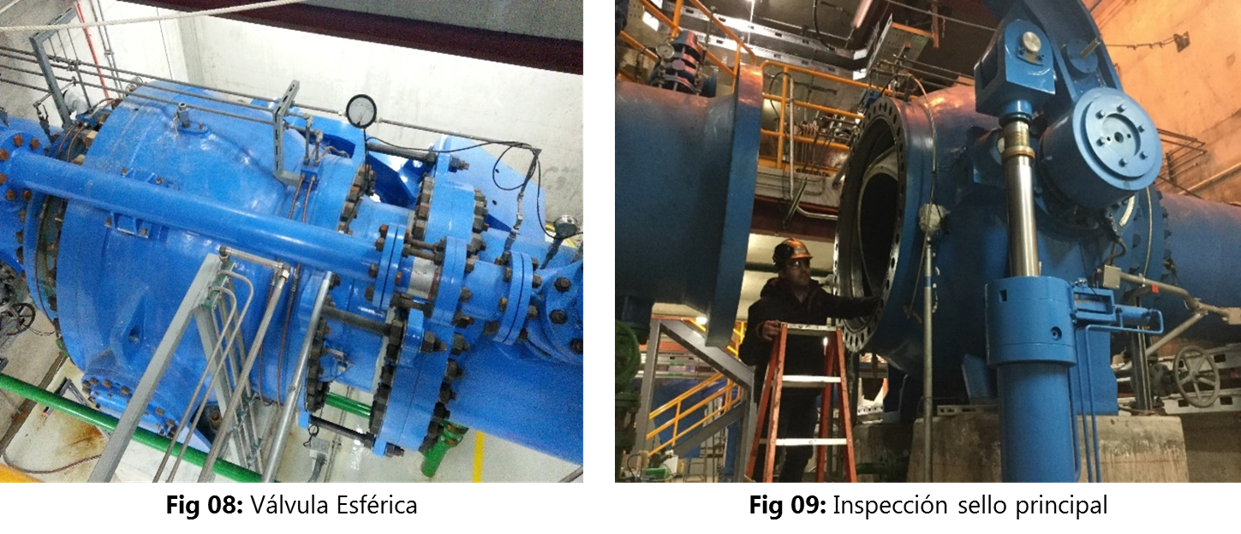

Considerando que este tipo de turbinas requiere grandes caídas de agua, para lograr una mayor capacidad de generación por unidad de volumen, es que cuentan con largas tuberías de presión que conducen el agua desde la cámara de presión a la turbina, ya que por causa de la altura del salto, se necesita tal disposición para transformar la energía potencial de posición que tiene el agua en la cámara de presión, en energía potencial de presión que posee junto a la turbina y al final de la conducción forzada. Por lo general la tubería está expuesta a condiciones climáticas variables, generando dilatación y contracción de la tubería, y es precisamente por este motivo que en este tipo tuberías nos encontramos con una serie de juntas de dilatación, las cuales presentan una gran oportunidad de mejora mediante la implementación de soluciones confiables.

En relación a los expuesto anteriormente, considerando que se trata de tuberías expuestas a presión interna, la fuga a través de las juntas de expansión, significa perdida de agua que no pasa por la turbina y por lo tanto no se transforma en energía, disminuyendo considerablemente la eficiencia de la máquina sumado a que este tipo de turbinas por su definición son de bajo flujo y alta carga, es que el volumen de agua perdido es crítico desde el punto de vista de generación, además de provocar la disminución de la presión interna en la tubería lo cual afecta el potencial de generación, motivo por el cual es punto de sellado crítico del sistema.

Válvula Esférica

Antes de que el flujo de agua proveniente de la tubería de presión llegue al distribuidor y posteriormente a los inyectores nos encontramos con la válvula esférica, la cual se encarga de dar el paso al caudal hacia la turbina.

La válvula esférica puede ser abierta y cerrada a través de contrapeso, de agua de alimentación o de aceite hidráulico. El agua de alimentación para el accionamiento de las juntas se obtiene a partir de la tubería de presión y se alimenta al sistema de control hidráulico a través filtros.

El accionamiento servo hidráulico y el contrapeso son parte del cuerpo de la válvula y no requiere ningún anclaje adicional.

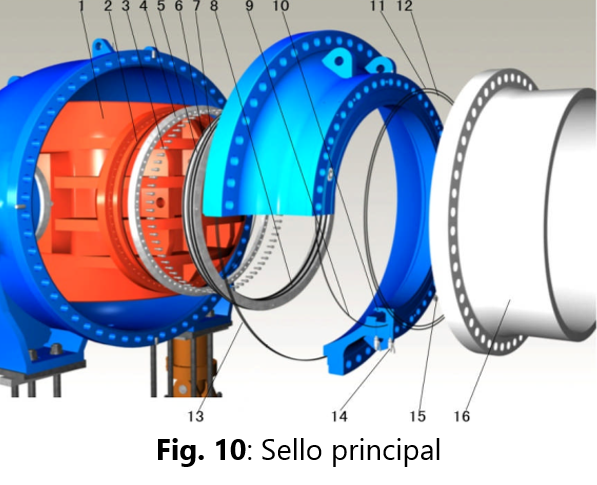

El sello principal está situado aguas abajo del cuerpo y se acciona, ya sea por presión de agua o bien por presión de aceite hidráulico. El sello aguas arriba es útil para servicios de mantenimiento, por ejemplo, sustitución del sello principal, inyectores, etc.

Este tipo de válvula en particular presenta otro gran reto de sellado, ya que es la encargada de independizar la unidad hidráulica, y contener todo el caudal de la tubería de presión otro factor a considerar es que normalmente se trata de equipos de grandes dimensiones.

Los Principales Puntos de Sellado en Estos Equipos son los Siguientes:

- Sello Principal

- Sello de mantenimiento

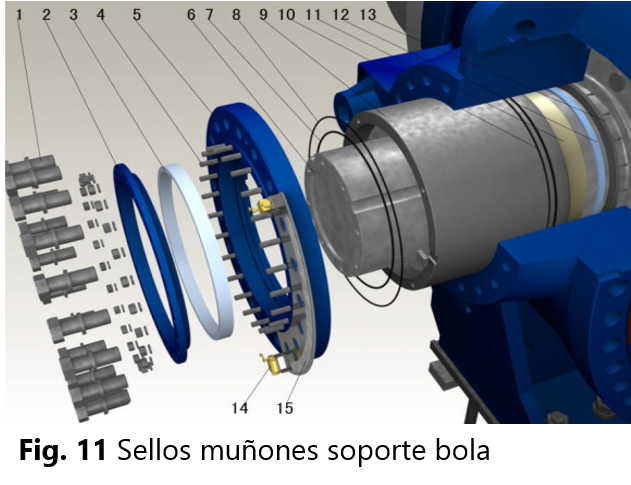

- Sellos Muñones soporte bola

- Sello Junta de expansión

- Kit sellos cilindro apertura y cierre.

- Kit sellos válvula de bypass

Actualmente existen una gran cantidad de perfiles y nuevos materiales de desempeño superior junto con la tecnología para poder fabricar en grandes diámetros en tiempos reducidos, lo cual permite lograr el sellado efectivo de este tipo de equipos, aumentado considerablemente la disponibilidad operacional y que este cumpla su objetivo cuando sea requerido.

Problemas Comunes de Sellado en Inyectores Turbina Pelton

Uno de los puntos más importantes y el corazón de este tipo de turbinas es el inyector, el cual está esencialmente formado por una tobera en el cual puede deslizarse axialmente una aguja, y el deflector. El inyector toma la energía de presión del agua que viene totalmente transformada en energía cinética y la entrega al rotor, el inyector por medio del movimiento de la aguja funciona también como regulador del caudal.

La función del deflector es la regulación por desviación del chorro de agua, dividiéndolo y desviando una parte de este fuera de las cucharas del rodete sin producir efecto útil, logrando con esto evitar sobrepresiones en la tubería de presión.

En relación con el sistema de sellado para inyectores, los principales problemas a los que nos enfrentamos y que por lo general son las causas más comunes de falla corresponde a las siguientes:

- Material y perfiles de sellos antiguos, u obsoletos: Por lo general se requiere de actualización de materiales y perfiles de acuerdo a las exigencias actuales.

- Calidad del agua disponible: Mientras mayor sea la cantidad de sólidos presentes en esta, mayor será la tasa de falla que estos presenten, tanto producto de la erosión y desgate de componentes mecánicos provocando la perdida de regulación y ajuste de válvula de aguja, daño en sellos convencionales lo que termina por provocar fugas y contaminación.

Con el objetivo asegurar el correcto funcionamiento del inyector, es que existen diferentes alternativas de sellado, basado en materiales y perfiles integrados en una solución para el sistema y no componentes en particular, asegurando el correcto posicionamiento del deflector y aguja, gracias al servomotor y sistema hidráulico de potencia, eliminado cualquier probabilidad fuga de fluido hidráulico que puede terminar contaminado el agua rio abajo, provocando daño medioambiental.

Conclusión

En relación con lo expuesto, existe una gran oportunidad para mejorar los sistemas de sellado principalmente hidráulicos en turbinas Pelton, médiate la actualización de los mismos en cuanto a tecnología de materiales como utilización de nuevos perfiles que se comporten mejor frente erosión, desgaste, capacidad de carga etc., esto es aplicable en servomotores, inyectores, deflectores, válvula o en cualquier componente del sistema hidráulico o accionamiento, logrando con esto obtener la mayor eficiencia posible y mejor el aprovechamiento del agua disponible para la generación de electricidad.

El mismo concepto aplica para el caso de juntas de expansión tubería de presión, eliminando fugas que se traducen en pérdida y disminución de eficiencia en generación

Este tipo de turbinas al igual que Francis y Kaplan presentan un gran desafío en cuanto al sellado, para lo cual en la actualidad existe una variedad de soluciones de alto desempeño y proveedores con el conocimiento y experiencia que permiten garantizar el óptimo funcionamiento de la turbina desde el punto de sellado de fluidos.

Si desea ayuda para seleccionar la mejor tecnología en sistemas de sellado para una aplicación específica, no dude en ponerse en contacto con nuestro servicio Pregunte a un Experto.

1 comentario

Buenos días,interesante tu blog Hugo