La industria al igual que la humanidad continúa su proceso evolutivo de manera acelerada. En un entorno sumamente competitivo en el que las compañías de diferentes segmentos enfrentan retos significativos para mejorar la eficiencia de procesos e incrementar la rentabilidad de sus operaciones; es fundamental la incorporación de la tecnología y la integración de sistemas avanzados que faciliten datos e información de valor para una apropiada toma de decisiones.

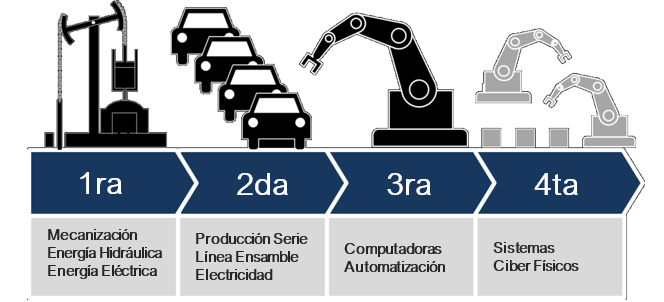

El concepto de Industria 4.0 representa la hipotética cuarta mega etapa del progreso técnico-económico que a lo largo de la historia ha experimentado cambios drásticos, desde la mecanización de procesos, la producción en serie o líneas de ensamble, automatización computarizada y sistemas cibernéticos, hasta la implementación de fábricas inteligentes y sistemas de monitoreo por condición que permiten no solo conocer el estatus de cada etapa de un proceso específico, sino predecir potenciales contingencias que faciliten la implementación de acciones correctivas antes de experimentar una falla que implique paros inesperados, costos elevados y pérdidas de producción significativas.

La Industria 4.0 tiene implicaciones asociadas a la digitalización de las cadenas de valor mediante el uso de tecnologías de procesamiento de datos, inteligencia artificial y sensores, para así poder predecir, controlar, planear y producir de forma inteligente, lo que sin duda aporta un mayor valor a toda la cadena productiva.

Tal concepto no es ajeno a las prácticas de mantenimiento aplicables a las cadenas productivas, que buscan maximizar la utilización de la capacidad instalada a través de un funcionamiento óptimo en condiciones controladas de los equipos inherentes al proceso, es aquí donde el concepto de mantenimiento predictivo surge como un área significativamente potencial para la implementación de nuevas tecnologías, algo que ha dejado de ser una tendencia para convertirse en realidad.

¿Cómo funciona el mantenimiento predictivo en la industria 4.0?

Es preciso mencionar que el concepto de mantenimiento predictivo ha sido aplicado desde hace años pasando por diferentes etapas, con técnicas de medición y análisis de datos mediante sensores para predecir o anticipar fallas potenciales en los equipos de producción. Lo novedoso es la integración del Internet de las Cosas IoT (Internet of Things) que incorpora la tecnología de big data para registrar y documentar información de manera constante, misma que puede ser evaluada en tiempo real para detectar desviaciones, ineficiencias y evitar costosas reparaciones.

Resumiendo, en una frase se puede decir que la misión principal del mantenimiento predictivo es optimizar la confiabilidad y disponibilidad de los equipos al mínimo costo posible.

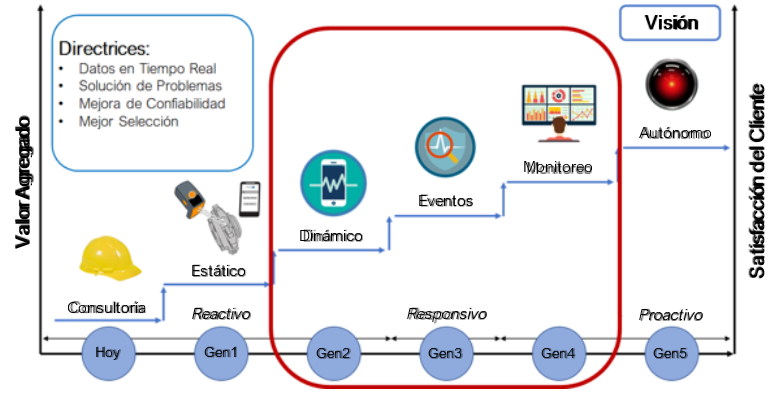

Chesterton se ha incorporado a estos avances con el lanzamiento del sensor Connect, mismo que dentro de la curva evolutiva de la tecnología de datos se encuentra en la etapa de monitoreo responsivo con conectividad Bluetooth® e integración a Chesterton Cloud para almacenamiento de información en la nube. Chesterton Connect es un dispositivo de recolección de datos fácil de usar, que le permite al usuario monitorear de manera segura y conveniente las condiciones de operación de sus procesos y equipos. Gracias a su tecnología y diseño robusto para soportar entornos de trabajo pesado, este dispositivo permite vigilar de manera proactiva factores como vibración, temperatura y presión de proceso, que son condiciones críticas para el óptimo funcionamiento de los sellos mecánicos en equipo rotatorio como bombas centrífugas, mezcladores, motores eléctricos, reductores, turbinas y compresores.

En combinación con soluciones de sellado mecánico diferenciadas, el dispositivo Chesterton Connect ha mostrado efectos positivos para extender la vida útil de los sellos mecánicos al proveer datos y tendencias que permiten a los usuarios detectar causas potenciales de falla prematura oportunamente, además de contar con alertas visuales cuando se presentan desviaciones contra las condiciones de proceso preestablecidas.

En conclusión, a través de la implementación de tecnologías asociadas al concepto de industria 4.0 es factible para las compañías en sectores industriales como Agua Potable/Residual, Pulpa y Papel, Energía, Química, Minería e Hidrocarburos alcanzar resultados positivos en:

- La planificación y programación oportuna de planes de acción y mejora;

- La mejora en eficiencia y productividad;

- La mejora de la rentabilidad de la maquinaria y procesos inherentes;

- La mejora de la confiabilidad y disponibilidad de equipo;

- La disminución en pérdidas de materia prima o producto terminado por paros inesperados y reparaciones;

- La reducción de costos de mano de obra y mejora de condiciones de seguridad para los trabajadores;

- El cumplimiento de las normativas de distanciamiento social, propias de los protocolos de salud que las organizaciones han establecido ante la situación actual de contingencia sanitaria global;

- La mejora en la satisfacción del cliente, inherente a la reducción de tiempos de respuesta.

La industria 4.0 ha llegado para quedarse, y está avanzando con mayor rapidez a través de innovaciones tecnológicas que generan en las empresas la necesidad de emprender cambios significativos para mantener su competitividad y diferenciarse contra sus competidores.

A.W. Chesterton Company, se distingue por una larga trayectoria fungiendo como socio estratégico de un sinnúmero de clientes industriales, suministrando soluciones de alto valor alineadas con sus indicadores clave de desempeño en términos de seguridad, rentabilidad y cumplimiento.

Si desea ayuda para seleccionar la mejor solución Chesterton para una aplicación específica, no dude en ponerse en contacto con nuestros expertos. Pregunte a un Experto.

8 comentarios

Muy buen articulo.

Muchas gracias Ignacio!

Que es la Industria 4.0, que la hace diferente, Chestertom esta como industria 4.0, que se debe hacer para llegar a industria 4.0

Hola Wilson, la transición hacia la industria 4.0 implica varias etapas, entre las mas importantes están la digitalización de procesos e incorporación de tecnología para captura de datos en tiempo real que permitan tomar decisiones. Chesterton está ingresando en este ambiente con sensores de monitoreo de condiciones que permiten identificar potenciales causas de falla prematura en dispositivos de sellado, de manera que el usuario pueda de manera proactiva establecer planes de acción para la mejora de sus procesos productivos, impactando la eficiencia, seguridad y rentabilidad de los mismos. Un saludo!

Buenas tardes .

Ing Daniel Juarez .

Muy buen articulo

Prioritario para todas las industrias la optimizacion y mejora de la confiabilidad de sus eqiuipos .

Muchas gracias .

Muchas gracias Diego!

Muy buen artículo, me interesó mucho.

Muchas gracias, muy buena informacion, super buen producto.