Las bombas de lodos/pulpas se encuentran entre los equipos más conflictivos cuando se trata de lograr un sellado de alta Confiabilidad (ver “Retos más comunes al sellar lodos/pulpas”), por tanto existen diversas opciones de dispositivos de sellado y controles ambientales que se conjuntan para manejar estas aplicaciones. Una vez que se ha decidido que el sello mecánico es el dispositivo más adecuado para una aplicación específica (ver “¿Cuál es la tecnología mas adecuada para sellar lodos en la industria minera?”) es necesario seleccionar aquel que cuente con las características de diseño que proporcionen el mejor valor de acuerdo al nivel de inversión disponible.

En el mercado existen diversas configuraciones de sellos mecánicos utilizados en equipos que manejan lodos/pulpas, muchos de estos incorporan elementos de diseño propios de plataformas de sellos mecánicos de uso general con algunas variantes adaptadas al manejo de lodos/pulpas, otros por el contrario incorporan elementos específicamente diseñados para atender los retos al sellar lodos/pulpas.

El sello mecánico puede ser analizado con base en la tecnología presente en los elementos que lo conforman, tener la combinación adecuada de los mismos ayudará en gran medida a lograr los objetivos de Confiabilidad.

Elemento flexible de cierre

El elemento flexible de cierre es uno de los elementos clave en el sello mecánico, tiene las siguientes funciones: mantener las caras del sello mecánico unidas cuando el equipo no está en operación, compensar la falta de perpendicularidad entre el eje y la cámara de sello/caja prensa estopas (desalineamiento), absorber movimientos radiales y axiales en el eje manteniendo a las caras en contacto, compensar el desgaste de la cara más suave del sello mecánico.

El sistema más utilizado como elemento flexible de cierre son los resortes. Quienes han operado un sello mecánico en un lodo/pulpa saben que en muchas ocasiones las fallas del mismo están asociadas a condiciones que afectan los resortes. Es clave mantener los resortes limpios para evitar obturaciones, ataque químico o desgaste mecánico (abrasión).

Los sistemas de resorte más comunes son los siguientes:

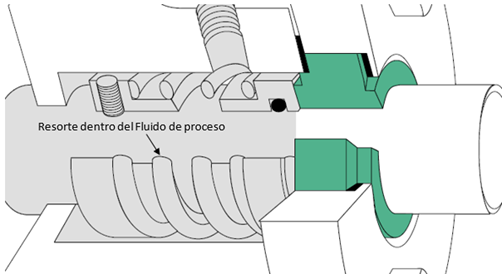

- Resorte helicoidal único (Monoresorte). Resorte de grandes dimensiones que envuelve al eje y está posicionado dentro del fluido de proceso

- Ventajas

- Permite absorber grandes cantidades de movimiento axial

- Bajo costo

- Desventajas

- Está posicionado dentro del fluido de proceso en todo momento

- Fabricado comúnmente de acero inoxidable para reducir el costo del mismo

- Al estar en contacto siempre con el fluido de proceso puede sufrir grandes niveles de corrosión y abrasión

- En fluidos altamente sedimentables el resorte tiende a obturarse por acumulación de sólidos

- No provee una carga uniforme sobre las caras, por tanto son más propensas a abrirse y permitir la entrada de sólidos que causarán erosión severa

- La mayoría de sellos mecánicos monoresorte son sellos No Balanceados

- Ventajas

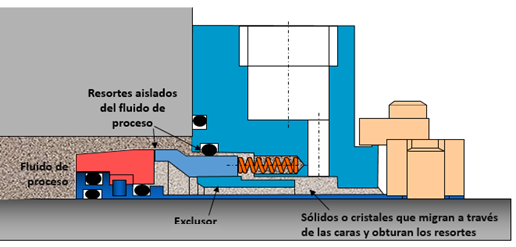

- Resortes helicoidales múltiples fuera del fluido de proceso. Resortes de pequeñas dimensiones que son colocados en varias posiciones a lo largo de los 360° alrededor del eje para proveer carga uniforme a las caras, normalmente se encuentran aislados del fluido de proceso, pero en el lado atmosférico cerca de las caras. En diseños de sellos mecánicos para lodos/pulpas que incorporan este tipo de resortes se suele agregar un exclusor para intentar mantener los sólidos o cristales alejados de los resortes. Sin embargo, en muchos fluidos esto no se logra al 100%, por lo que únicamente se retrasa el tiempo en el cual los resortes tienden a obturarse.

- Ventajas

- Proveen carga uniforme a las caras

- Al estar aislados no sufren corrosión o abrasión

- Normalmente se utilizan con diseños de sellos mecánicos Balanceados

- Desventajas

- Movimiento axial limitado

- Con el paso del tiempo pueden llegar a obturarse ya que la formación de cristales o el paso de partículas sólidas muy finas a través de las caras del sello mecánico logran llegar al lugar donde se encuentran alojados, aún con exclusor.

- Ventajas

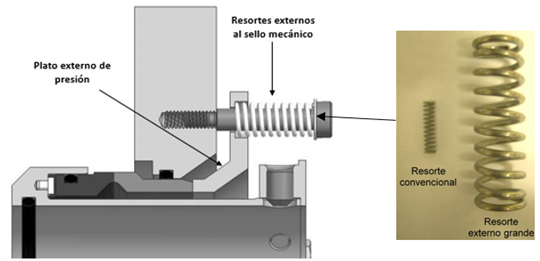

- Resortes helicoidales múltiples fuera del Sello Mecánico. Resortes de pequeñas o medianas dimensiones que son colocados en varias posiciones a lo largo de los 360° alrededor del eje para proveer carga uniforme a las caras, se encuentran en el lado externo del sello mecánico.

- Ventajas

- Proveen carga uniforme a las caras

- Al estar aislados no sufren corrosión o abrasión

- Normalmente se utilizan con diseños de sellos mecánicos Balanceados

- Al ser resortes más grandes proveen mayor capacidad de tolerar movimiento axial.

- Estos resortes no se obturan

- Pueden ser lavados de forma segura mediante chorro de agua aún con el equipo operando

- Desventajas

- Para transmitir el movimiento y energía a las caras se requiere un plato de presión externa que puede incrementar los requerimientos de espacio fuera de la cámara de sello.

- Ventajas

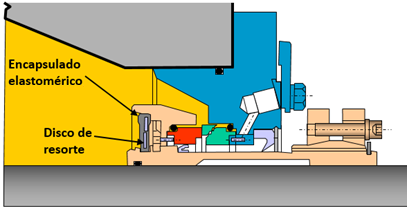

- Disco de resorte cónico encapsulado. Arandela cónica con propiedades similares a las de un resorte que acumula energía al ser comprimida, regularmente esta encapsulada en un material elastomérico que la protege de la abrasión y corrosión. Se encuentra en contacto con el fluido de proceso en todo momento, pero debido a su diseño no se obtura.

- Ventajas

- Proveen carga uniforme a las caras

- Al estar encapsulado no sufren corrosión y la abrasión es mínima, siempre y cuando el elastómero que lo protege sea del material adecuado.

- Normalmente se utilizan con diseños de sellos mecánicos Balanceados

- Estos resortes no se obturan

- Desventajas

- En aplicaciones químicas agresivas se puede requerir que el elastómero que protege al disco de resorte sea de un material muy especial con un costo muy elevado (por ejemplo algún perfluoroelastómero)

- Debido a la poca compresión que se puede aplicar sobre el disco de resorte las capacidades del sello mecánico para soportar movimiento axial son muy limitadas, típicamente soportan movimientos axiales máximos de 0.015” (0.38mm) aún en medidas grandes, esto puede ser muy perjudicial ya que la mayoría de bombas de lodos/pulpas están expuestas a movimientos radiales y axiales que pueden ser muy grandes debido a su construcción y al tipo de ambientes en que trabajan (por ejemplo cimentaciones inadecuadas, pobres condiciones mecánicas, partículas sólidas de gran tamaño que al entrar a la bomba ocasionan movimientos violentos en el eje). Los sellos mecánicos que utilizan este tipo de resortes comúnmente fallan debido a sobre o sub compresión (dependiendo del sentido del movimiento). Cuando las caras se sobre comprimen se pueden fracturar y/o generar calor y desgaste excesivo, cuando las caras se sub comprimen se abren permitiendo la entrada de sólidos entre las mismas que causan erosión excesiva

- Ventajas

Diseño de Sello Mecánico “Balanceado” o “No Balanceado”

El término Balanceado o No balanceado típicamente se utiliza para definir al balanceo hidráulico de un sello mecánico. La principal fuerza de cierre que mantiene unidas a las caras del sello mecánico es la fuerza ejercida por la presión del fluido de proceso al actuar sobre ciertas superficies de las caras del sello mecánico. Por un lado la presión del proceso al entrar entre las caras intenta separarlas, pero al ser aplicada sobre la parte posterior de las mismas ayuda a mantenerlas cerradas.

- Se define a un sello mecánico como “No Balanceado” cuando la presión del fluido de proceso actúa sobre el 100% de la superficie de contacto entre las caras, de la formula “Fuerza = Presión X Área” podemos establecer que a mayor área de contacto mayor fuerza de cierre se genera entre las caras, esto quiere decir que habrá mayor fricción, mayor generación de calor, mayor desgaste y mayor distorsión (deformación) térmica (por mayor calor generado) y mecánica (por mayor fuerza de cierre) en las caras. En un sello mecánico que trabaja en una bomba de lodos/pulpas, se busca mantener la fricción, el calor generado y la distorsión en los niveles más bajos posibles. Como se explicó en el artículo “Retos más comunes al sellar lodos/pulpas”, en este tipo de aplicaciones el sello mecánico enfrenta condiciones de lubricación marginal que puede llegar a convertirse en trabajo en seco, por tanto mantener la fricción y el calor generado en niveles bajos es clave para lograr un alto nivel de confiabilidad, por otro lado el mantener las caras planas (sin distorsión) prevendrá que partículas sólidas abrasivas migren al interior de las caras ocasionando erosión severa.

- Se define a un sello mecánico como “Balanceado” cuando la presión del fluido de proceso actúa sobre una superficie menor al 100% de la superficie total de contacto entre las caras. El balanceo del sello mecánico ayuda a disminuir la fricción, generación de calor y distorsión térmica y mecánica que sufren las caras, proporcionando un mejor ambiente de trabajo para las mismas.

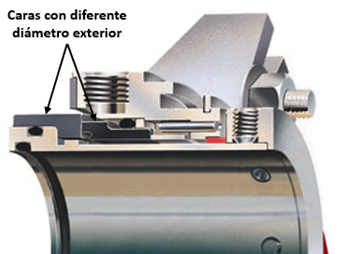

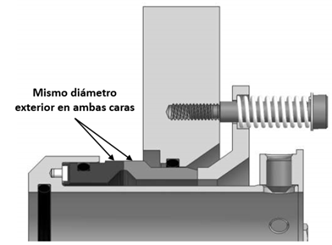

Diseño de Caras “En Línea” o “Ancha-Estrecha”

El diseño de caras “En línea” es aquel en el cual ambas caras tienen el mismo diámetro exterior, este tipo de diseño ayuda a evitar que los sólidos se acumulen alrededor de las caras y previene que ante movimientos radiales del eje los sólidos sean forzados al interior de las caras. Este tipo de diseño hace que sea más difícil lograr un diseño de caras balanceadas, por lo que algunos fabricantes lo evitan al requerir mayor investigación y desarrollo en la ingeniería fundamental del sello mecánico.

El diseño de caras “Ancha-Estrecha” es aquel en el cual una cara tiene una superficie de contacto mayor que la otra, dando como resultado dos diámetros exteriores de diferente medida. Este tipo de diseño es el que comúnmente se utiliza en los sellos mecánicos de propósito general, hace más fácil el obtener un diseño de sello mecánico balanceado.

No se recomienda el uso de este diseño en sellos mecánicos para bombas de lodos/pulpas ya que permite en gran medida la acumulación de sólidos alrededor de las caras, lo cual tiene dos efectos negativos, por un lado hace más difícil que la porción líquida del fluido de proceso llegue a las caras para hacer su función de lubricar, adicionalmente los sólidos acumulados pueden llegar a ser forzados al interior de las caras ante movimientos radiales, ocasionando así altos niveles de erosión a las mismas.

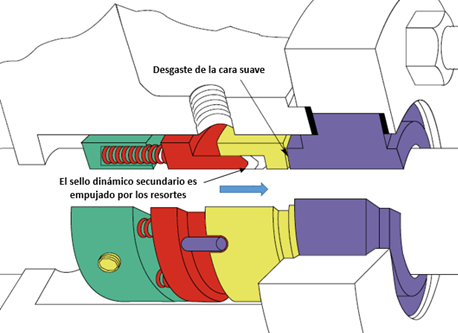

Sello Mecánicos de Empuje o Sello Mecánico de No-Empuje

Los sellos mecánicos de empuje son aquellos que cuentan con resortes (de cualquier tipo) y sello dinámico secundario (puede ser un o’ring, cuña, anillo V, etc) de forma independiente. Cuando las caras del sello mecánico sufren desgaste o existen movimientos axiales en el eje, los resortes actúan y empujan a una de las caras, este último elemento está en contacto con un sello secundario que debe deslizarse a lo largo del eje del equipo o camisa del sello mecánico en conjunto con la cara, o bien, permitir que la cara deslice al interior del sello secundario, debido a este movimiento axial relativo se le conoce como sello secundario dinámico. Este es el diseño preferido para utilizarse en bombas de lodos/pulpas, su principal desventaja es que si los sólidos se acumulan entre la cara y el o’ring y llegan a endurecerse pueden impedir el movimiento relativo entre ambos componentes, ocasionando así que las caras se abran y el sello mecánico falle.

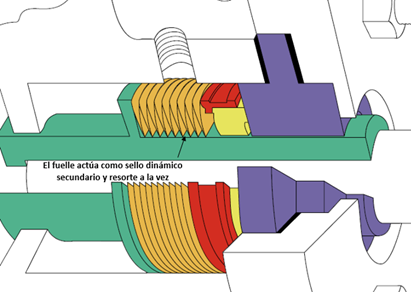

Los sellos mecánicos de No-Empuje cuentan con un fuelle que hace la función tanto del resorte como del sello dinámico secundario. Las desventajas de utilizar sellos mecánicos de fuelle en servicios de lodos/pulpas son las siguientes:

- Los sólidos pueden quedarse acumulado entre las convulsiones del fuelle impidiendo el movimiento axial del mismo ocasionando así la apertura de caras y falla del sello mecánico.

- Los fuelles metálicos se fabrican de láminas muy delgadas soldadas entre sí, en aplicaciones donde los sólidos son abrasivos se pueden dañar los fuelles en periodos de tiempo muy cortos y reemplazarlos es excesivamente costoso.

- Los sellos mecánicos que utilizan fuelles elastoméricos requieren de resortes con mucha fuerza para energizar al fuelle, típicamente se utilizan resortes helicoidales únicos y además son diseños de sellos mecánicos No Balanceados (desventajas explicadas anteriormente)

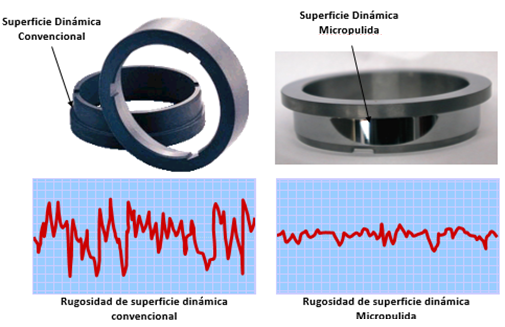

Superficie Micropulida Donde Desliza el O’ring Dinámico

Los sellos mecánicos de empuje suelen presentar problemas con el o’ring dinámico si los sólidos se acumulan entre el mismo y la cara, llegando a endurecerse e impedir el movimiento relativo entre ambos componentes, ocasionando que las caras se abran y el sello mecánico falle. Para minimizar este efecto se han desarrollado tecnologías en las cuales la superficie de la cara donde desliza el o’ring dinámico tiene un acabado micropulido para disminuir la rugosidad superficial de la misma aportando dos beneficios:

- Disminuye el coeficiente de fricción entre el o’ring y la cara para hacer más fácil el movimiento relativo entre ambos.

- Al haber una menor rugosidad se minimiza la acumulación de sólidos, con lo cual se garantiza que los sólidos no impedirán el movimiento relativo entre ambos componentes en un periodo de tiempo más largo.

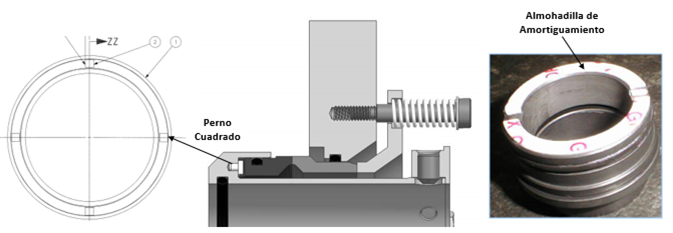

Diseño de Alto Torque

En las aplicaciones de lodos/pulpas es común que debido a la gravedad específica de los sólidos así como a su naturaleza de oponer resistencia a fluir, las caras del sello mecánico tienden a estar expuestas a esfuerzos cortantes generados en sentido contrario al movimiento de rotación del eje, esto genera altos torques que son transmitidos al punto de unión entre las caras y los componentes metálicos, donde normalmente se utilizan pernos metálicos. Dichos pernos pueden tener geometría redonda o cuadrada. Es preferible que el perno sea cuadrado ya que el torque generado es distribuido a lo largo de una superficie larga, a diferencia de los pernos redondos donde la fuerza transmitida se acumula en un solo punto, el cuadrante del círculo, que es el punto de contacto entre la cara y el perno. La alta acumulación de esfuerzos puede generar fractura de las caras así como también fractura y/o desgaste del perno. Adicionalmente existen diseños que además de tener pernos cuadrados incorporan almohadillas de amortiguamiento para impedir el contacto metal-cara y de esta forma minimizar el riesgo de fractura. En pruebas de laboratorio se ha encontrado que un diseño de este tipo puede resistir hasta 4 veces más torque antes de la fractura comparado con un diseño de pernos redondos sin almohadillas de amortiguamiento.

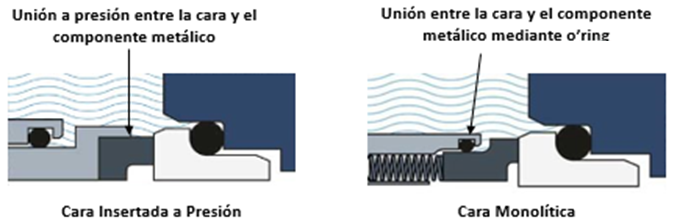

Caras Insertadas a Presión o Caras Monolíticas

Es una característica común de diseño en muchos sellos mecánicos que una o ambas caras sean unidas a los componentes metálicos mediante técnicas de inserción a presión. En las caras insertadas a presión la pieza metálica se calienta para ser dilatada y posteriormente la cara es incrustada mediante una prensa, una vez formado el ensamble se enfría para que al contraerse el metal agarre fuertemente a la cara. El problema con este tipo de diseños es que el metal y la cara son de diferentes materiales con diferentes coeficientes de dilatación térmica y diferentes resistencias mecánicas, por tanto ante ciclos térmicos ocasionados por el calentamiento generado por la fricción entre las caras o bien, ante la aplicación de presión en el sello mecánico las caras sufren altos niveles de distorsión que se puede convertir en falta de contacto entre las caras permitiendo la entrada de partículas sólidas abrasivas que causan daño irreversible entre las caras, además es común que los sellos mecánicos con este tipo de diseño hagan su trabajo de forma adecuada mientras la bomba está operando, pero cuando la bomba se detiene el sello mecánico comienza a fugar. Estos diseños nunca se deben utilizar en un sello mecánico para lodos/pulpas.

Por otro lado las caras monolíticas logran el ensamble entre la pieza metálica y la cara mediante un elemento intermedio que suele ser un o’ring, esto ayuda a evitar que las dilataciones térmicas y la aplicación de presión en el sello mecánico ocasionen distorsión en las caras, manteniéndose siempre en contacto e impidiendo la entrada de partículas abrasivas.

En resumen, diferentes características de diseño aportan diferentes niveles de confiabilidad en el sello mecánico, cuando este dispositivo es utilizado en servicios de lodos/pulpas existen algunas tecnologías que son más recomendables que otras, una visión general de la mayoría de tecnologías disponibles se muestra a continuación.

Si desea ayuda para seleccionar la mejor tecnología de lubricación para una aplicación específica, no dude en ponerse en contacto con nuestro servicio Pregunte a un Experto

2 comentarios

Buenas tardes, estoy buscando opciones de sellado para una bomba de lodos, actualmente esta con su diseño original que es sello hidráulico, solo que se tiene problemas con la disponibilidad del agua. es por esto la necesidad de buscar otra opcion.

Buen día estimado Balam Daniel, gracias por visitar nuestro blog técnico. Hemos enviado un correo para dar seguimiento a su solicitud, será un placer atender su necesidad.