Existen diversos factores que se deben considerar al seleccionar el lubricante industrial correcto. La recomendación del fabricante es un excelente punto de partida. Sin embargo, no tiene que ser la única opción. La mayoría de los manuales están escritos para condiciones ideales, pero estas pautas no abordan el entorno real en el que se utiliza el equipo. ¿Qué sucede si el fabricante de su equipo recomienda una grasa de grado NLGI N°2, pero el equipo se encuentra operando en condiciones de temperatura bajo cero?

Lo mejor es utilizar un lubricante industrial que cumpla con las demandas específicas de operación del equipo. Existen nuevas tecnologías en lubricación que podrían ser más confiables o extender la vida útil del equipo, aún más si se está dispuesto a investigar y comprender los conceptos básicos.

Nosotros les recomendamos a nuestros clientes entender las 4C´s de la lubricación:

- Correcta Tecnología

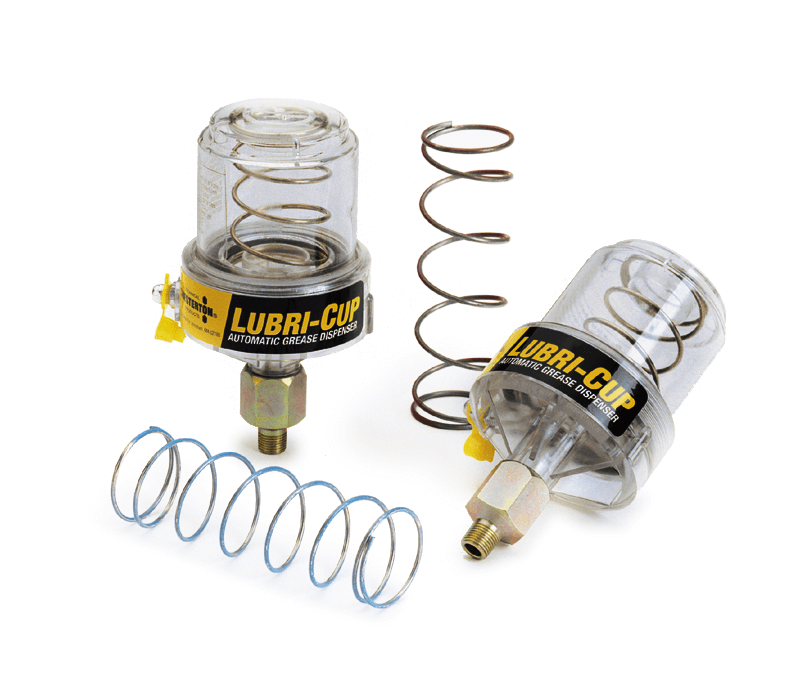

- Correcta Cantidad

- Correcta Frecuencia

- Correctos Procedimientos

Correcta Tecnología de Lubricación

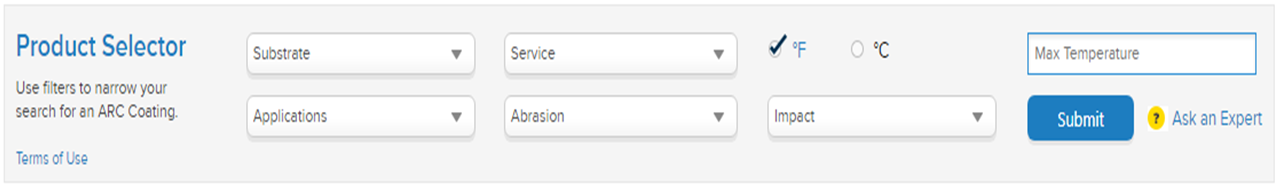

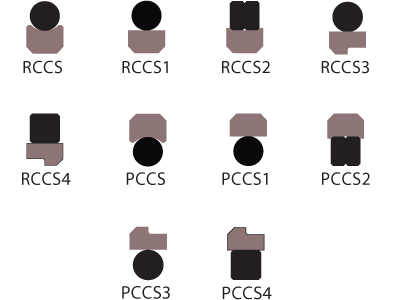

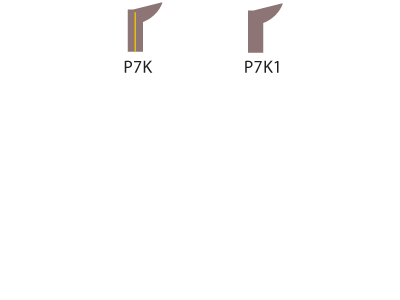

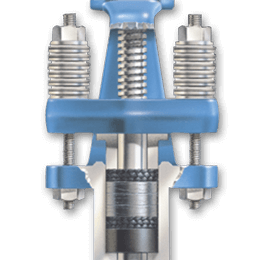

Para determinar qué tipo de lubricante es mejor para una aplicación, uno debe comprender la situación actual. Observe los factores ambientales de la aplicación tales como; velocidad, temperatura, carga, vibración, humedad y polvo. Considere lo siguiente:

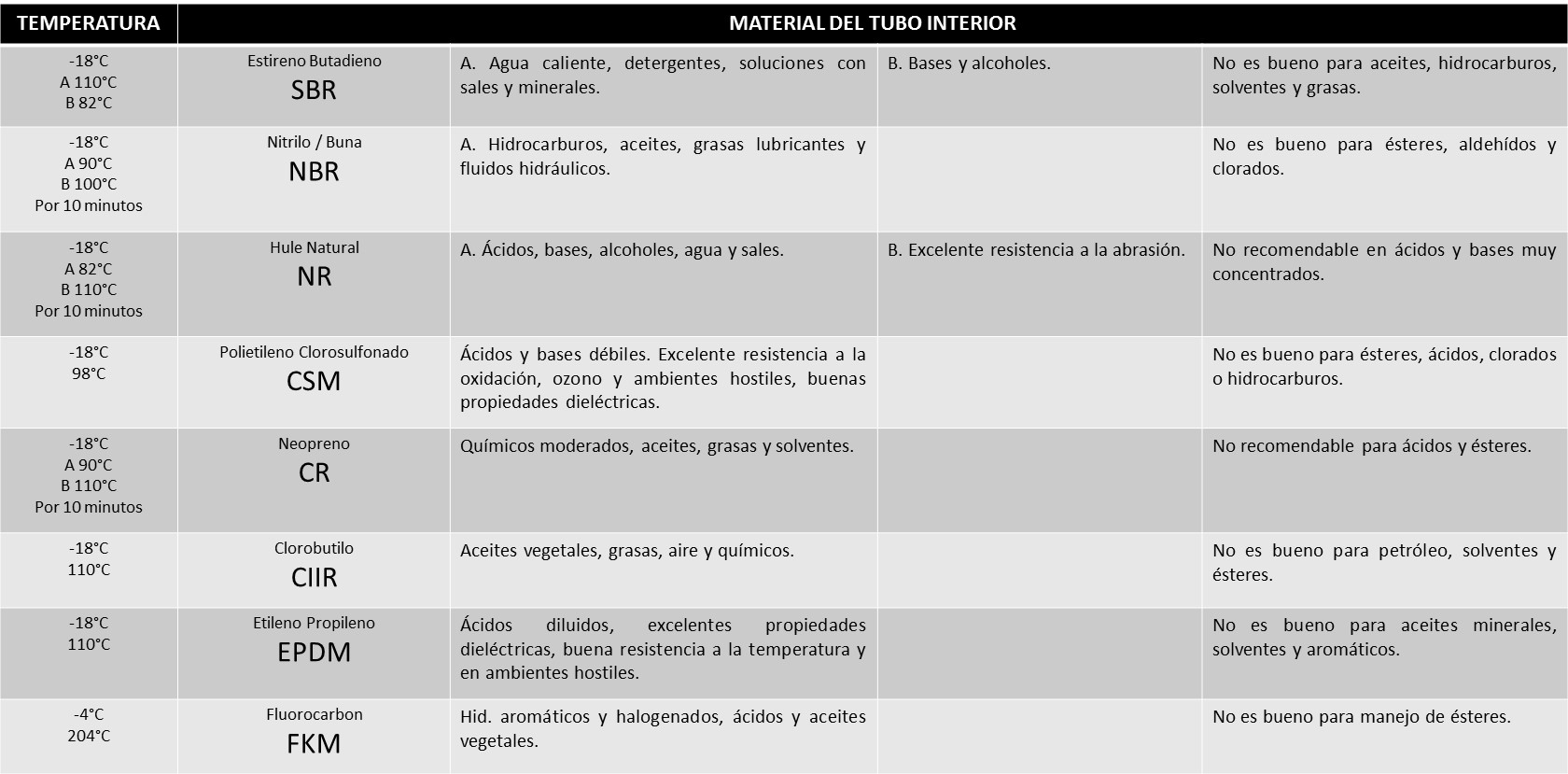

- La temperatura determina el tipo de aceite base del lubricante.

- La velocidad determina la viscosidad requerida (a la temperatura de operación).

- La carga, vibración y humedad determinan el paquete de aditivos.

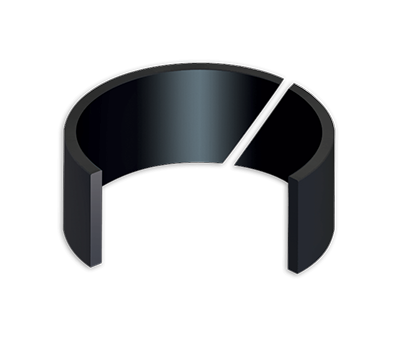

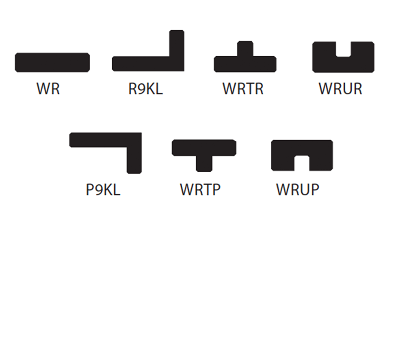

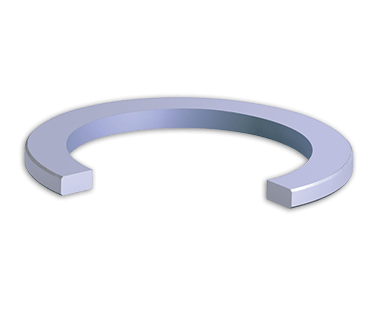

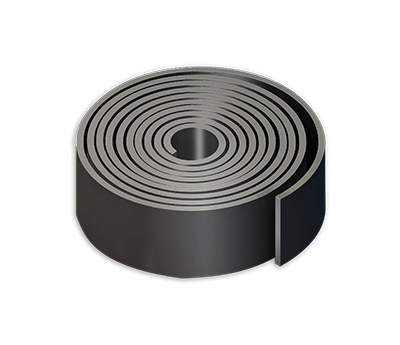

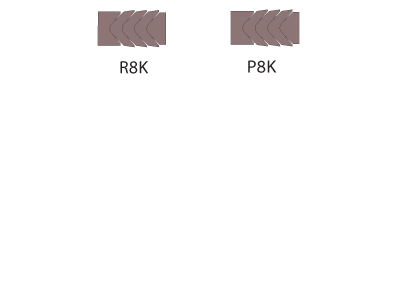

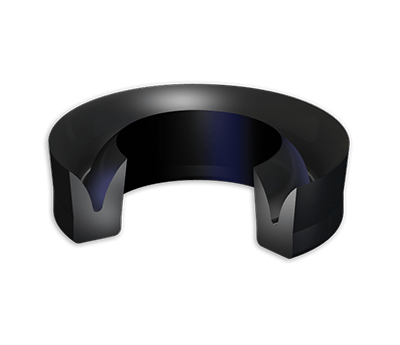

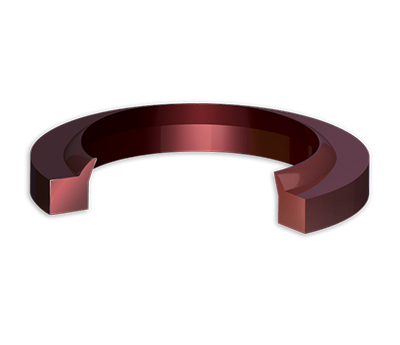

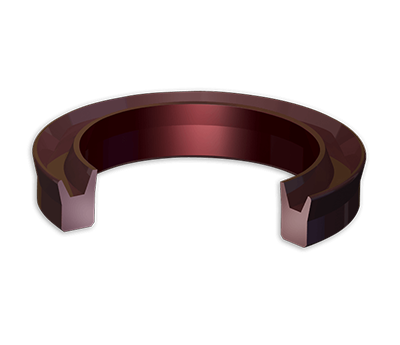

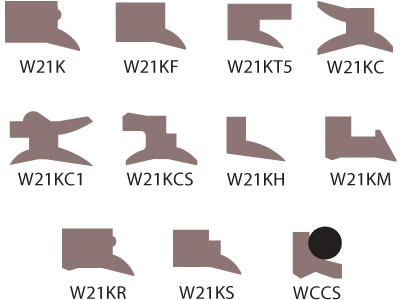

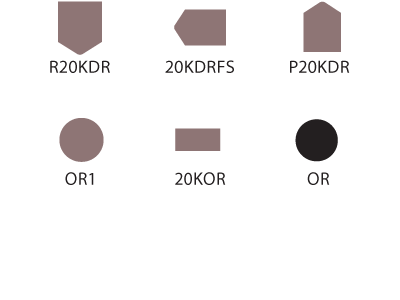

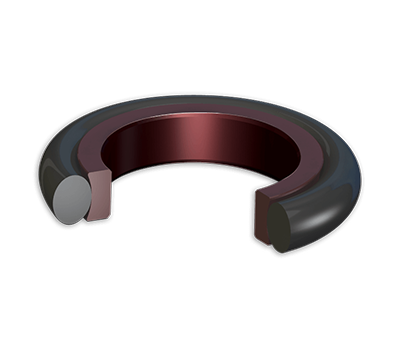

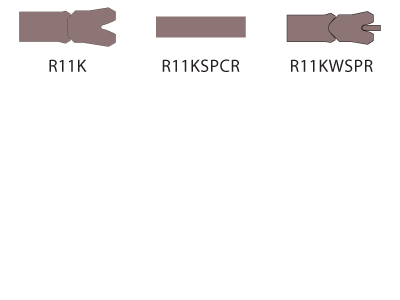

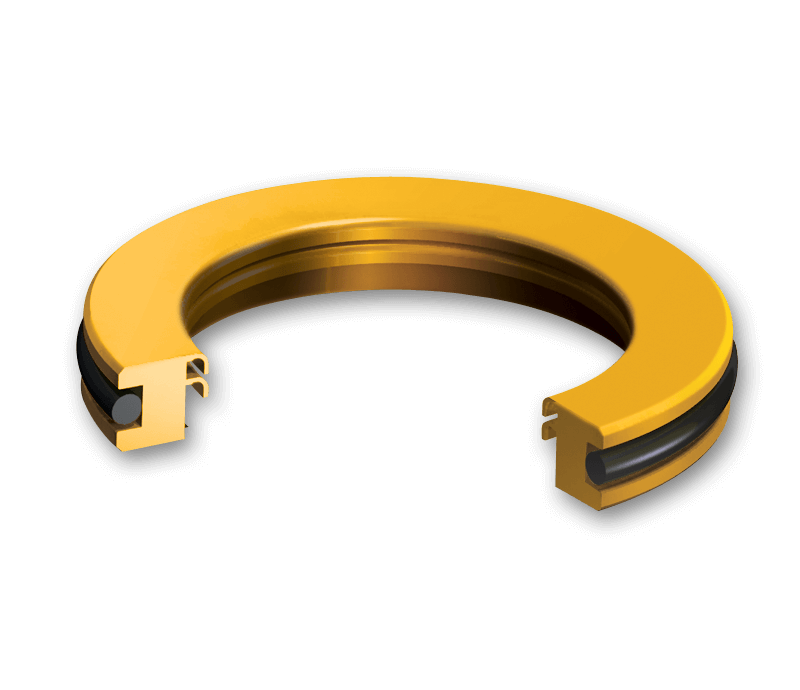

Existen tres tipos de lubricantes:

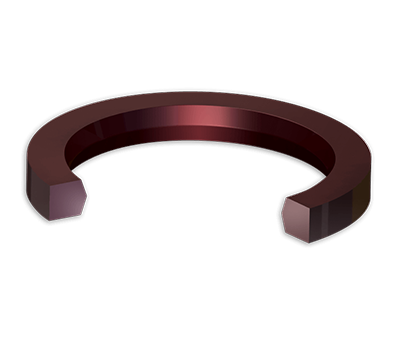

- Fluido (Líquido)

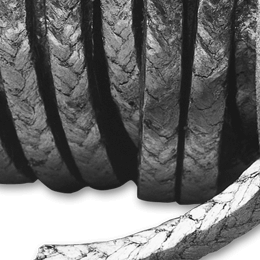

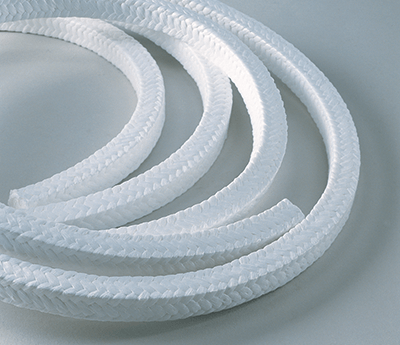

- Semisólidos (Grasa)

- Sólidos (Secos)

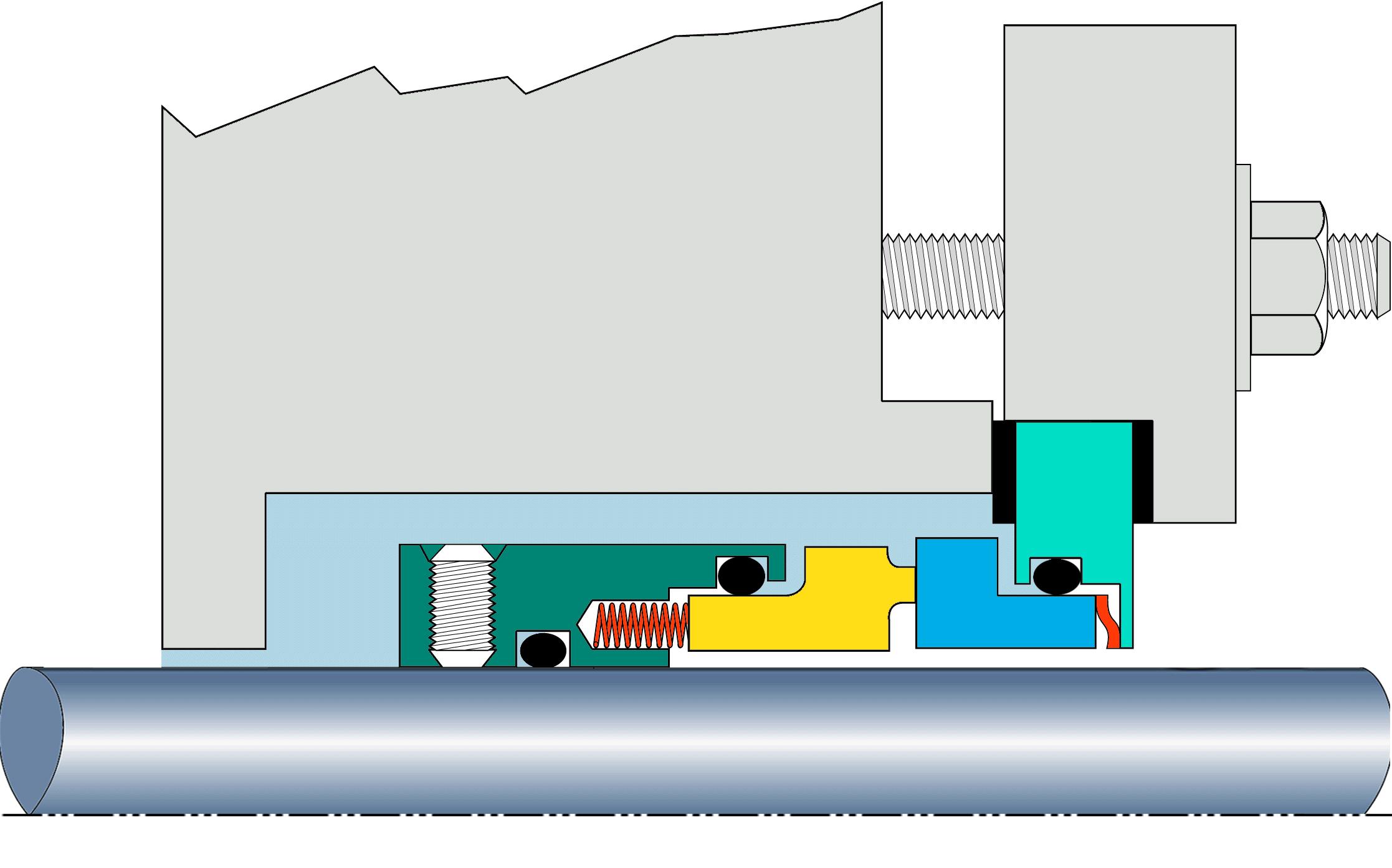

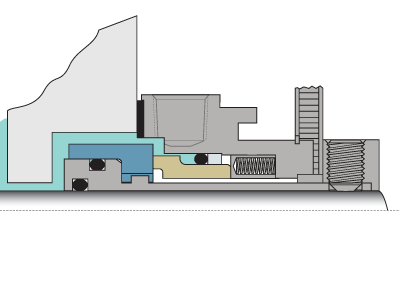

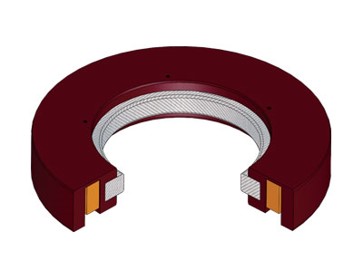

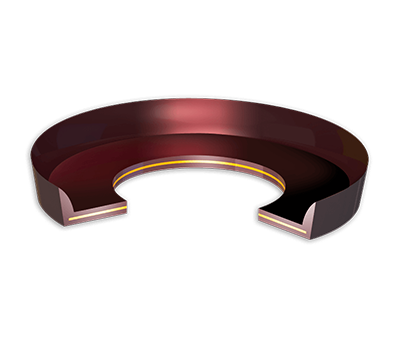

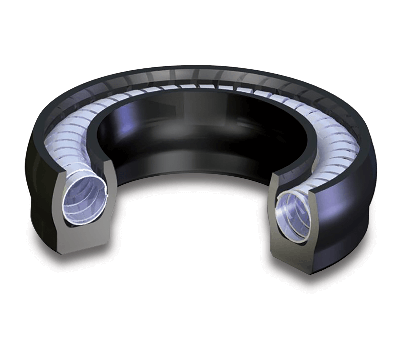

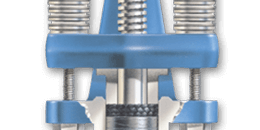

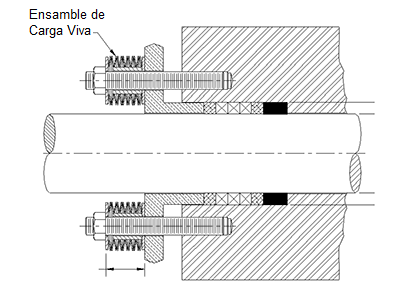

Los lubricantes en grasa por ejemplo, se componen de una base de aceite, espesantes y aditivos funcionales para mejorar su rendimiento. Existen lubricantes de base estándar, como aceites minerales y espesantes estándar, como por ejemplo el complejo de litio. Las grasas compuestas de estos espesantes tienen un costo menor y por lo tanto, se usan con frecuencia. Sin embargo, estos no ofrecen el mismo rendimiento que una grasa de base sintética. El paquete de aditivos del lubricante tiene un impacto significativo en el rendimiento de este.

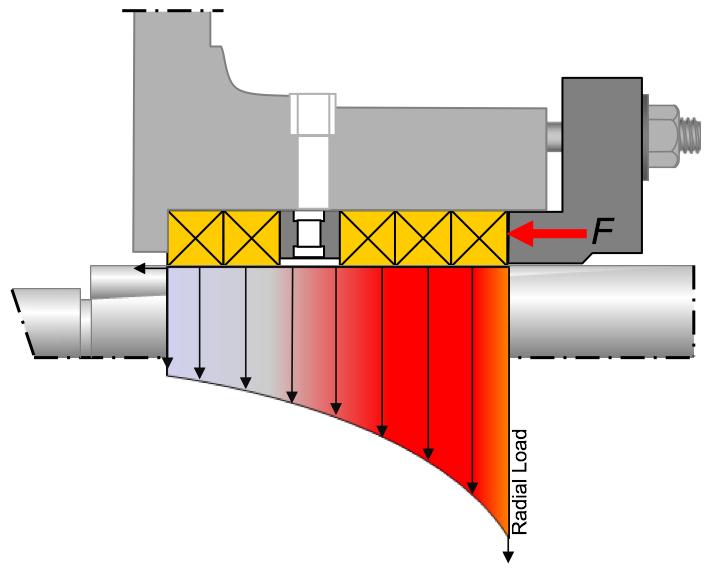

A medida que aumentan las temperaturas o velocidades, la viscosidad de un lubricante disminuirá. La viscosidad, es la medida de resistencia de un fluido al flujo, esta es esencial para proteger el equipo. El lubricante necesita una formulación que proporcione una película de lubricación suficiente para reducir la fricción.

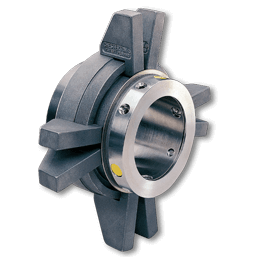

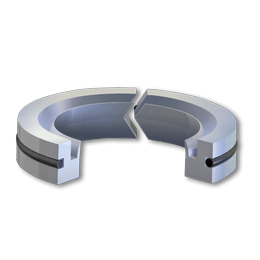

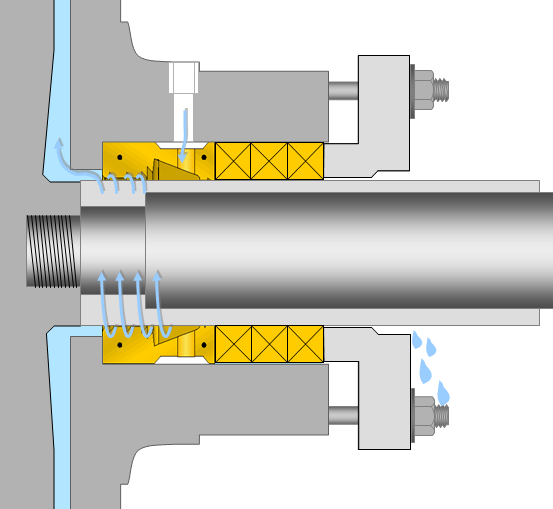

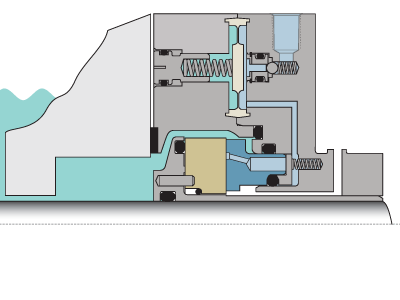

Al seleccionar el lubricante industrial apropiado, tome en cuenta el entorno de la aplicación. Por ejemplo, si se espera que un rodamiento esté expuesto a grandes cantidades de agua, elija un lubricante con bajo nivel de lavado por agua y altas propiedades de resistencia a la corrosión. En situaciones donde los rodamientos están a baja velocidad y presión extrema, puede aumentar la confiabilidad del equipo eligiendo un lubricante de mayor viscosidad de base aceite con altas capacidades de carga. Seleccionar el lubricante correcto en cada escenario puede tener un beneficio considerable.

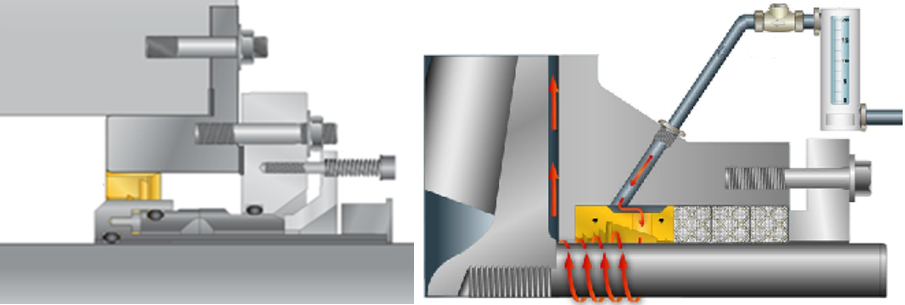

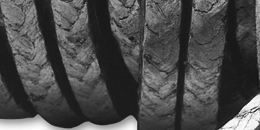

Planifique con Anticipación en Entornos bajo Condiciones Extremas

Elegir el lubricante correcto es aún más esencial si está operando en un entorno agresivo, como en una mina donde normalmente existe mucha humedad, corrosión y temperaturas extremas. Es aún más importante para la vida del equipo seleccionar un lubricante que mantenga una película de lubricación suficiente para reducir la fricción, resistir la carga, el desgaste, y prevenir la corrosión.