El monitoreo integral de los equipos rotativos puede resultar beneficioso para los equipos de mantenimiento de muchas maneras, entre las que se destaca el «observar» los equipos en busca de posibles problemas día y noche. En la actualidad son muchos los equipos se sorprenden de los ahorros que ofrece esta nueva tecnología.

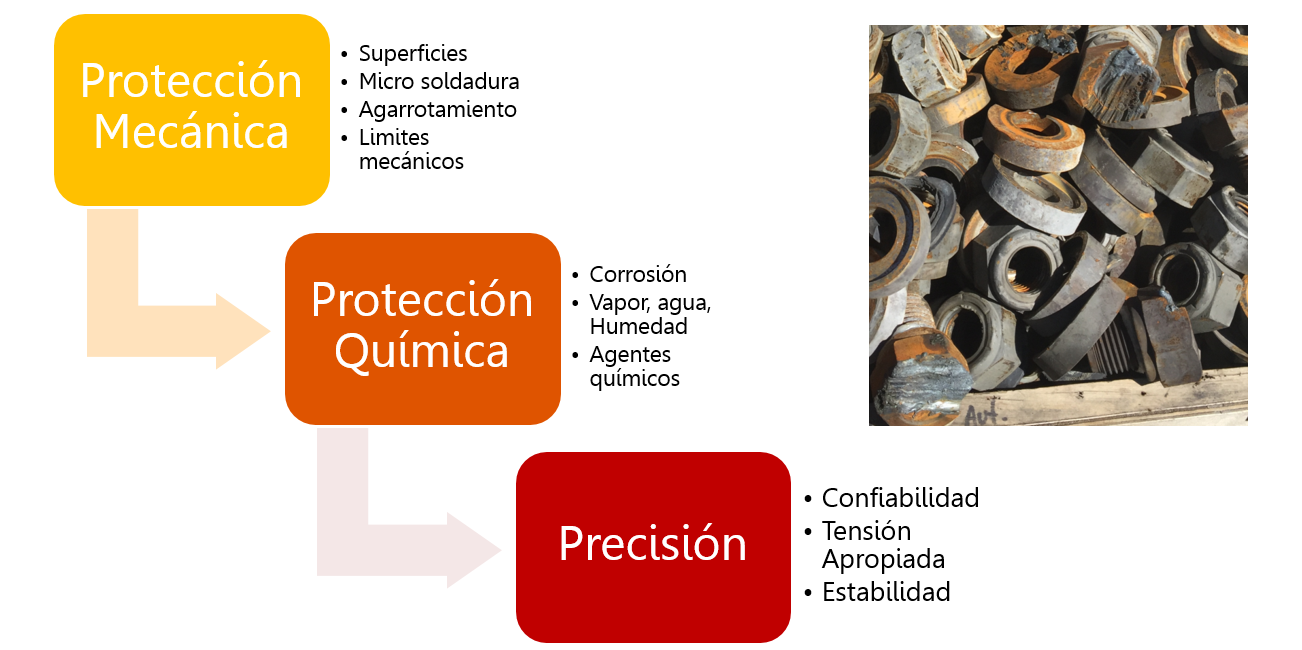

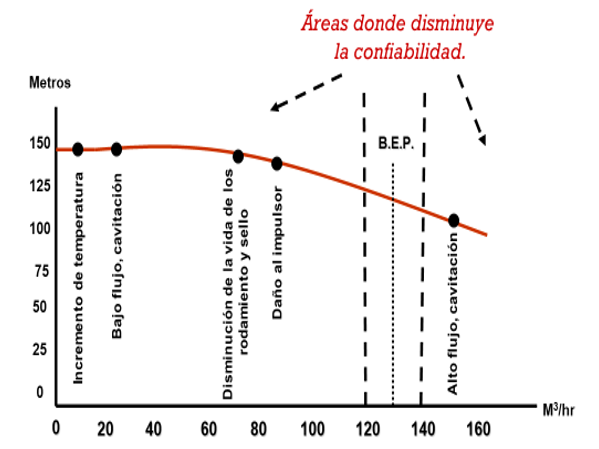

Cuando el sensor rastrea todos los factores involucrados en el monitoreo del equipo (temperatura de la superficie, aceleración o velocidad de la vibración, presión del proceso y temperatura del proceso), los usuarios pueden identificar fácilmente los problemas potenciales de forma temprana y solucionarlos antes de fallas a veces catastróficas y costosas del sello, bomba / mezclador o agitador y otros componentes.

El seguimiento de estas condiciones también puede ayudar a los equipos a identificar la causa raíz de las fallas que no se resuelven mediante una inspección en persona. Solo mensualmente, estas nuevas capacidades pueden ahorrar decenas de miles de dólares en una sola planta.

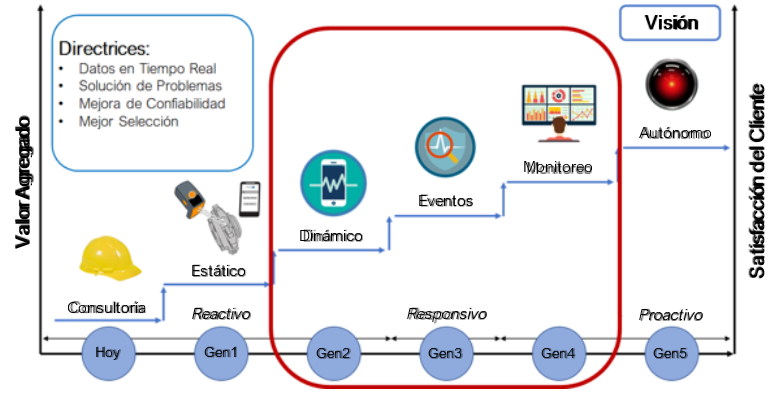

Por esta razón, muchos equipos de mantenimiento están adoptando tecnología innovadora, como el monitoreo de equipos rotativos, para transformar sus «equipos preventivos» en «equipos de confiabilidad».

Prácticas de mantenimiento típicas

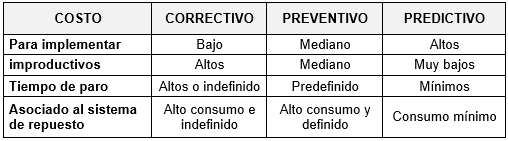

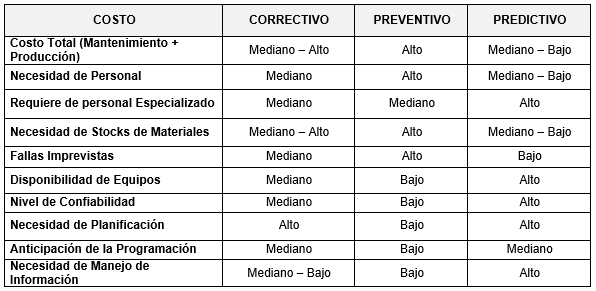

Las prácticas de mantenimiento para equipos en la industria de procesos y servicios se dividen esencialmente en tres tipos diferentes:

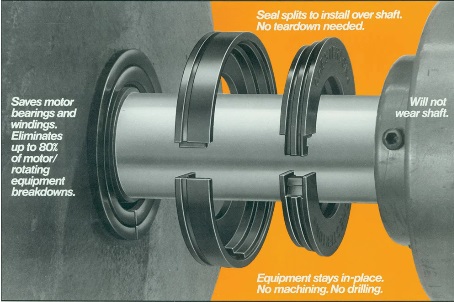

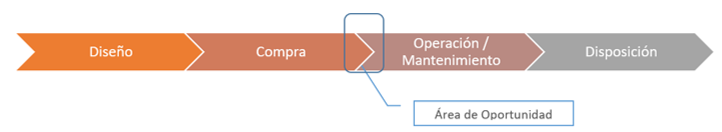

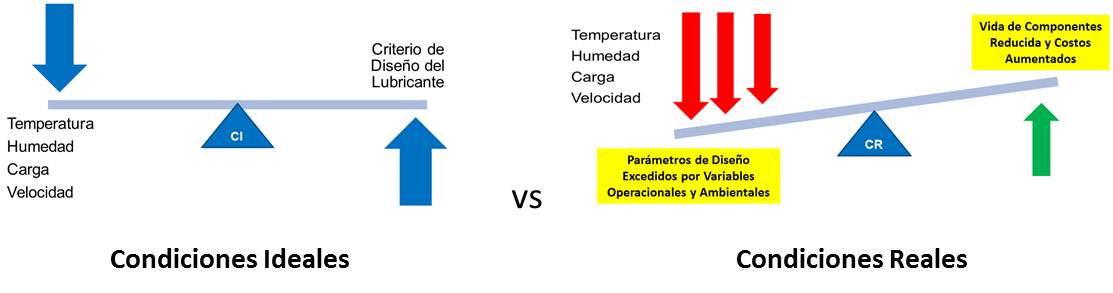

- Reactivo: Cuando el mantenimiento es reactivo, el equipo se opera hasta que falla. En un enfoque reactivo, existen costos ocultos como un mayor tiempo de inactividad de la planta, interrupciones en la entrega a los clientes, tiempo perdido esperando por herramientas y mano de obra, altos costos de horas extra, altos inventarios o, a menudo, inventarios agotados.

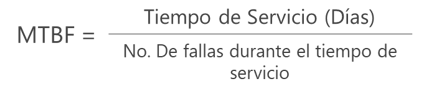

- Preventivo: Cuando el mantenimiento es preventivo, el equipo se revisa / repara en momentos predeterminados. Para establecer programas de mantenimiento preventivo, se necesita una estimación conservadora de la vida útil esperada del equipo. Desafortunadamente, estas estimaciones pueden ser costosas porque los componentes reemplazados pueden haber funcionado durante un período más largo. Los problemas pueden pasar desapercibidos y provocar fallas y, en ocasiones, paradas no planificadas.

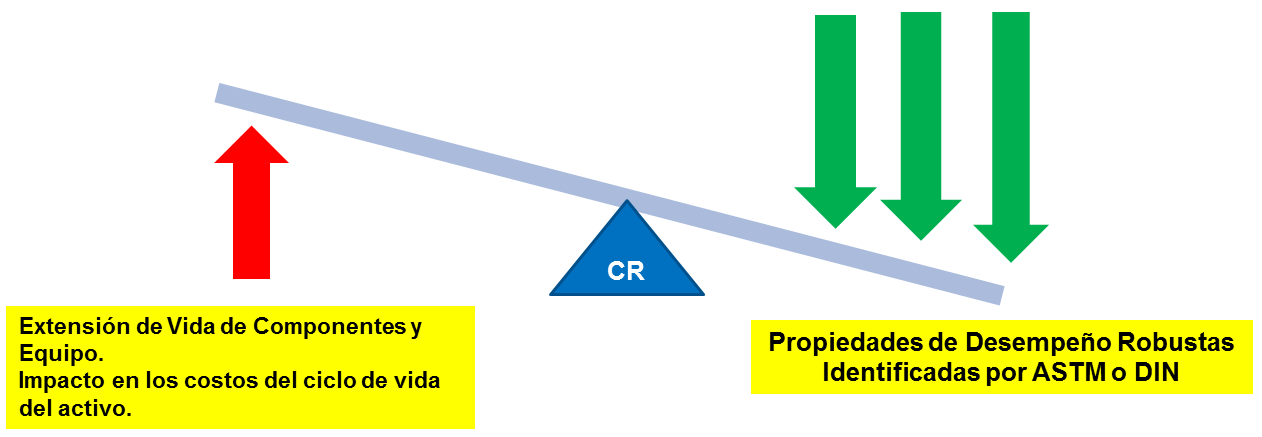

- Predictivo: Cuando el mantenimiento es predictivo, es posible identificar cuándo y por qué fallará un componente. En un enfoque predictivo: las piezas de repuesto se solicitan justo a tiempo; los paros están planificados y solo cuando es necesario; y las tasas de fallas y daños a los equipos son menores, lo que resulta en una mayor seguridad y confiabilidad en el equipo.

Método Antiguo

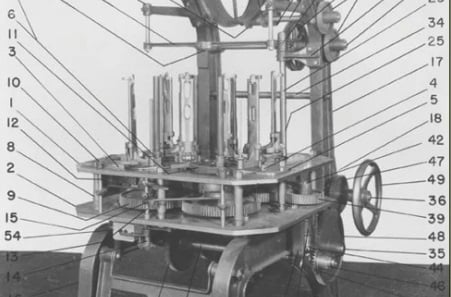

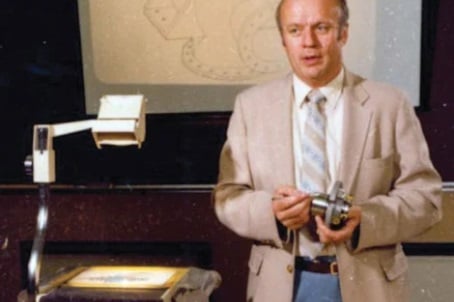

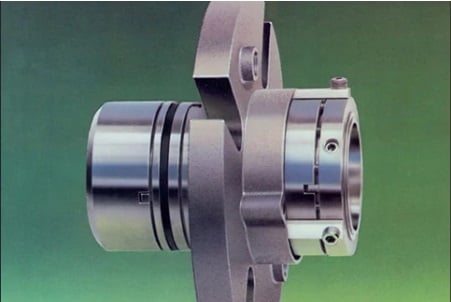

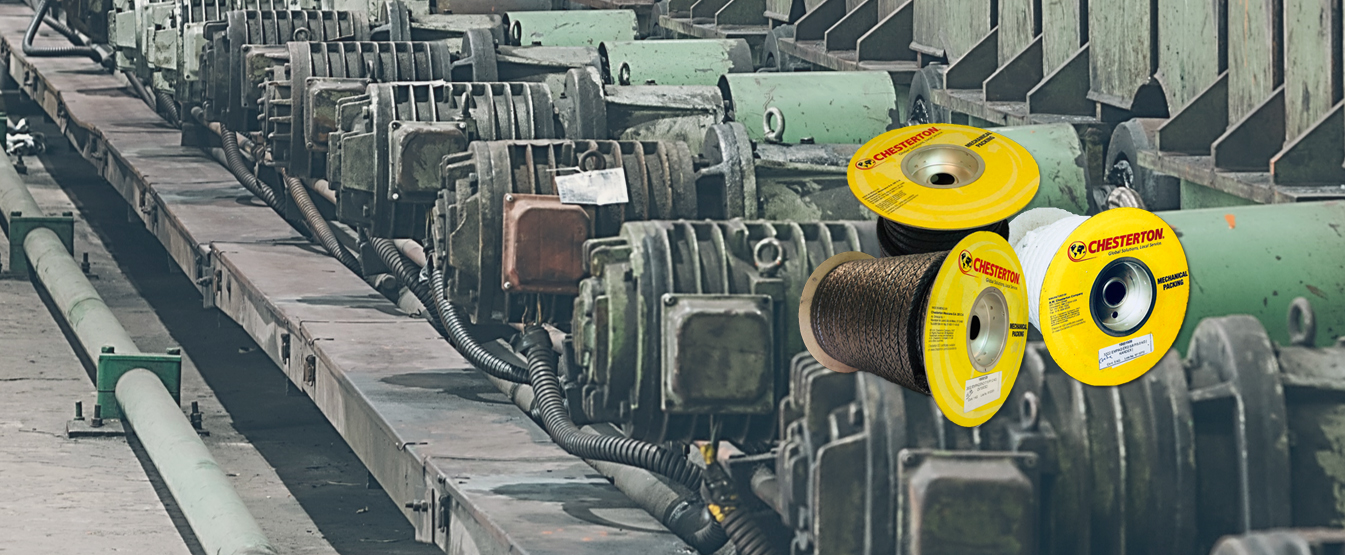

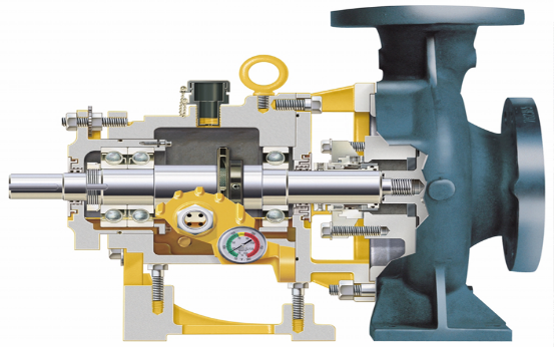

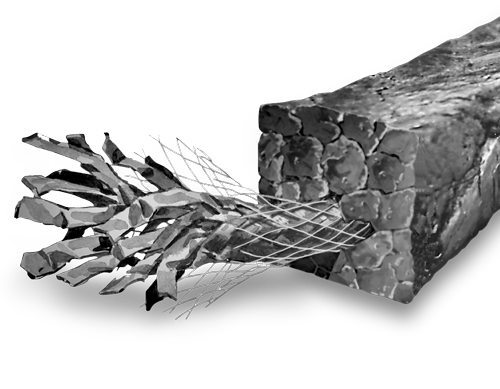

Para los equipos rotativos, el mantenimiento reactivo y preventivo ha sido históricamente la norma. El método más común usado es monitorear la vibración y la temperatura de la superficie. Estas mediciones a menudo las realiza un técnico capacitado en vibraciones que toma mediciones en un momento determinado y sigue un programa fijo.

El técnico recorre la planta recolectando mediciones para identificar la firma específica de la vibración y brindar recomendaciones de mantenimiento. Sin embargo, los peores eventos de vibración no siempre se corresponden con el horario del técnico. Por lo tanto, con este método de monitoreo de vibraciones, el técnico podría no observar los eventos de vibración dañinos que ocurren en el equipo durante las horas de inactividad.

Método Actual

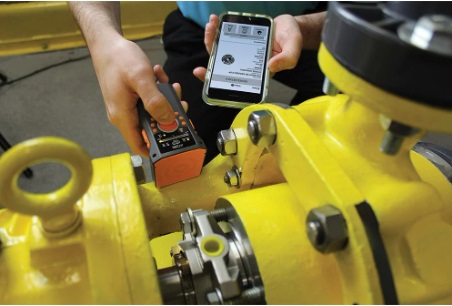

Con los sensores de monitoreo inteligentes, la facilidad de recopilación, visualización e interpretación de datos es importante para identificar rápidamente los cambios en el equipo.

El uso de sensores de monitoreo inteligentes ayuda a que el mantenimiento sea predictivo donde se pueden realizar los ajustes adecuados del equipo según sea necesario y cuando sea necesario. Invertir en las herramientas adecuadas puede simplificar y mejorar enormemente el mantenimiento de la bomba.

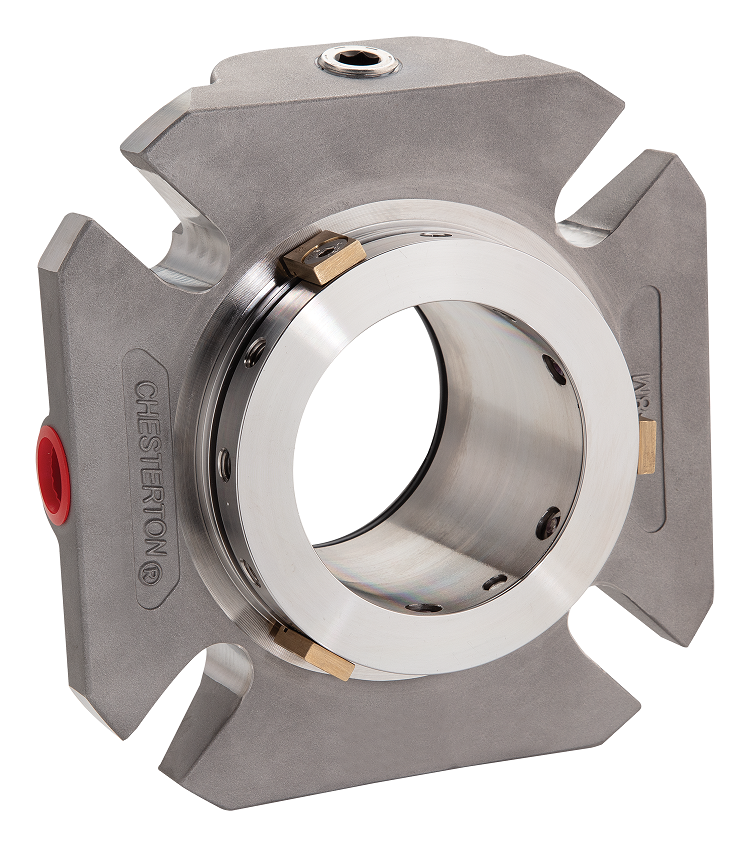

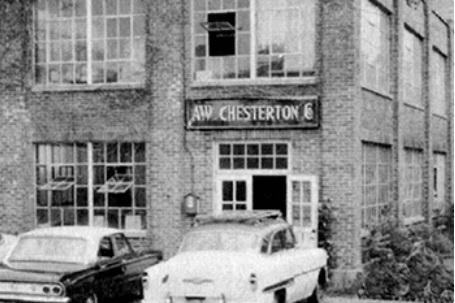

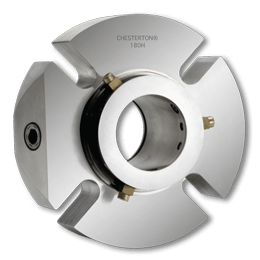

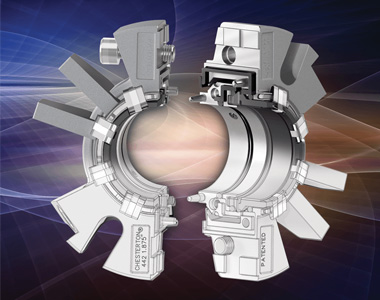

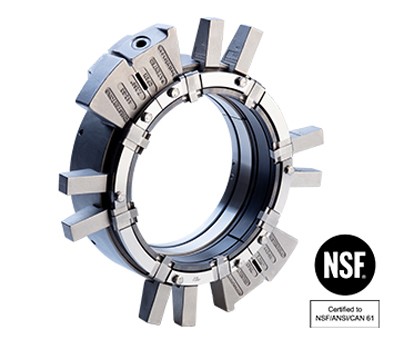

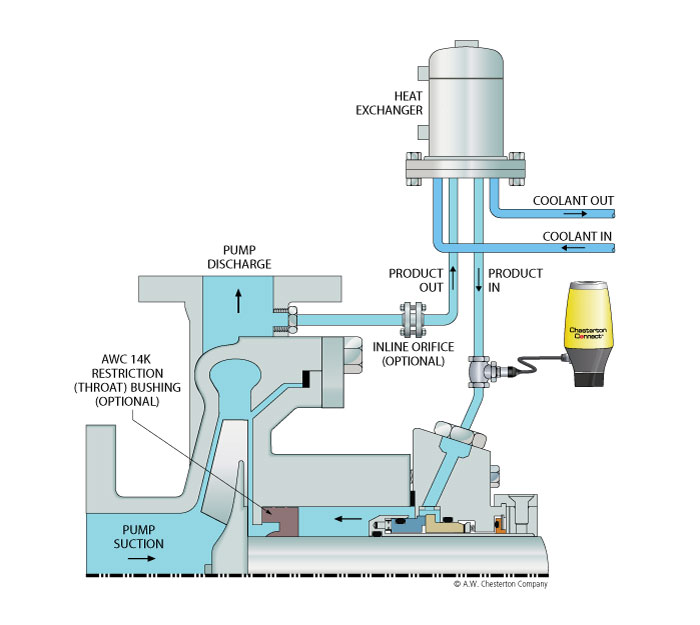

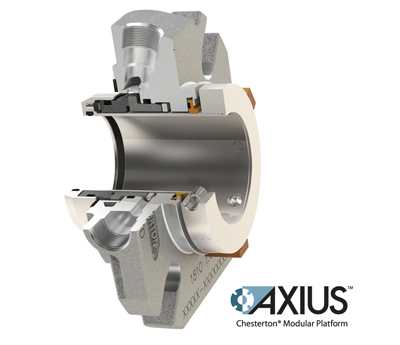

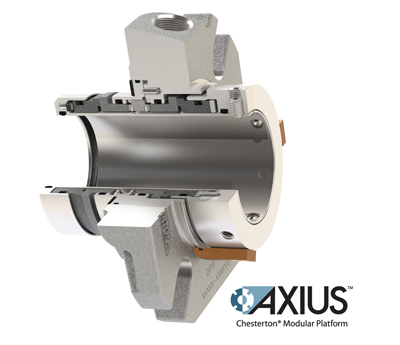

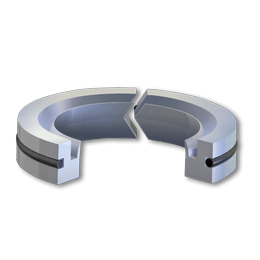

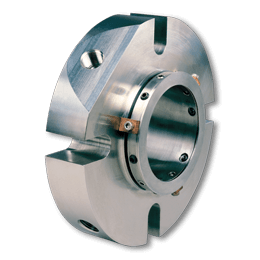

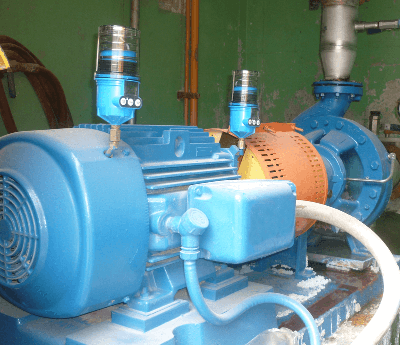

Nuevos conocimientos de mantenimiento con el sensor Chesterton Connect ™

Con más de 135 años de experiencia en bombas y sellos, A.W. Chesterton Company desarrolló recientemente un sensor de monitoreo inteligente para equipos rotativos a fin de detectar factores que afectan los sellos y los rodamientos y facilitar el mantenimiento predictivo del equipo. Este producto se utiliza ahora en todo el mundo para ayudar a los equipos de mantenimiento a alcanzar un nuevo nivel de confiabilidad y ahorro de costos.

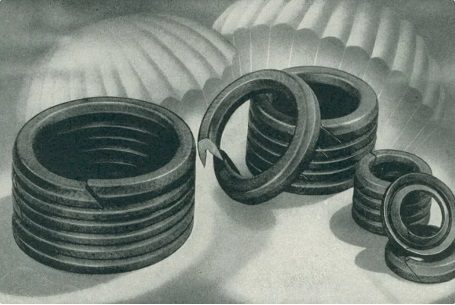

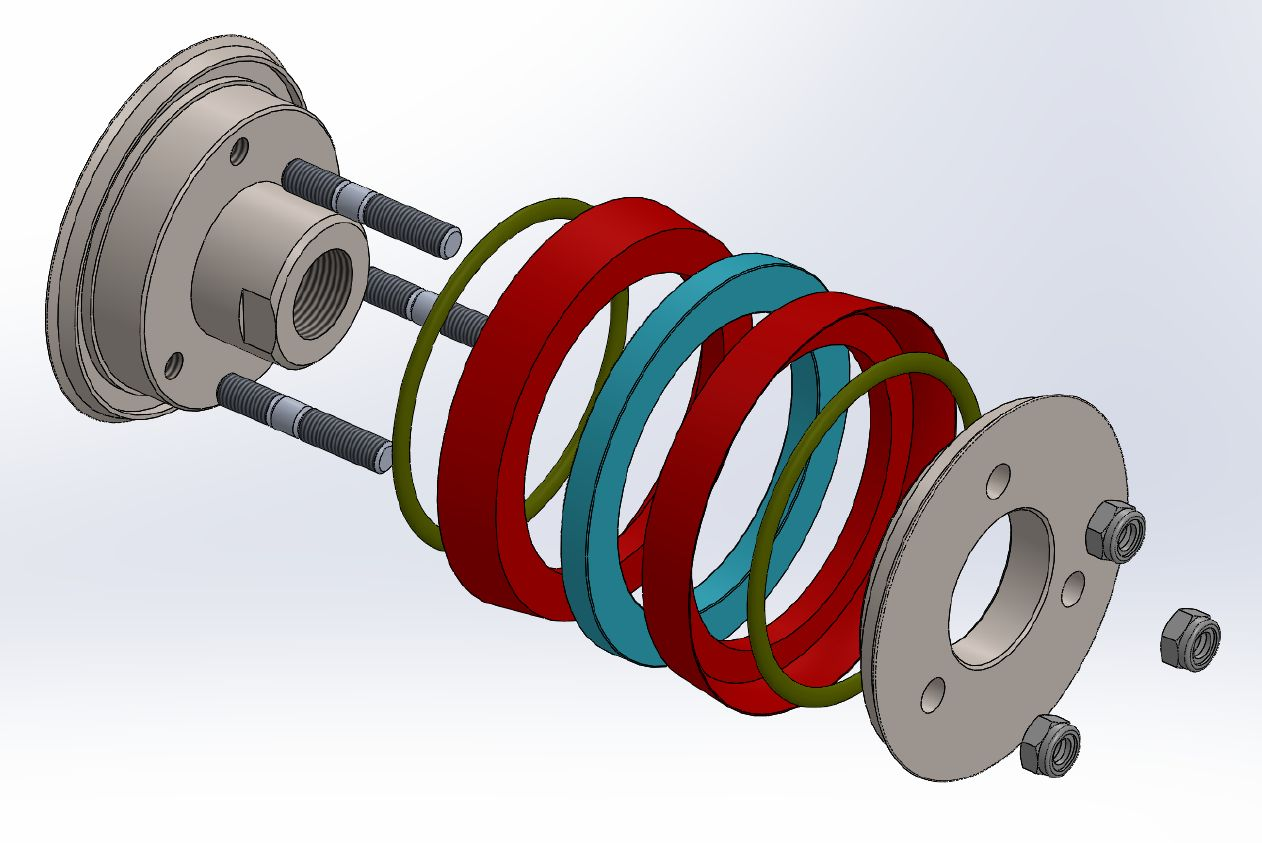

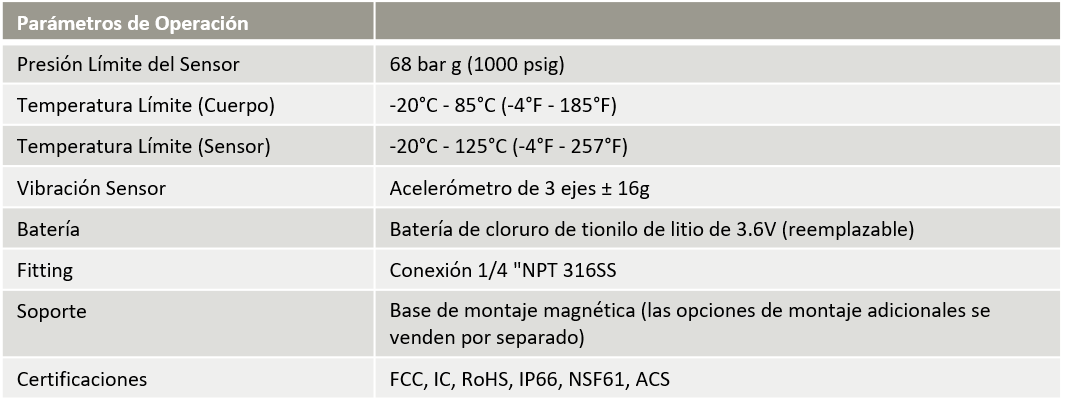

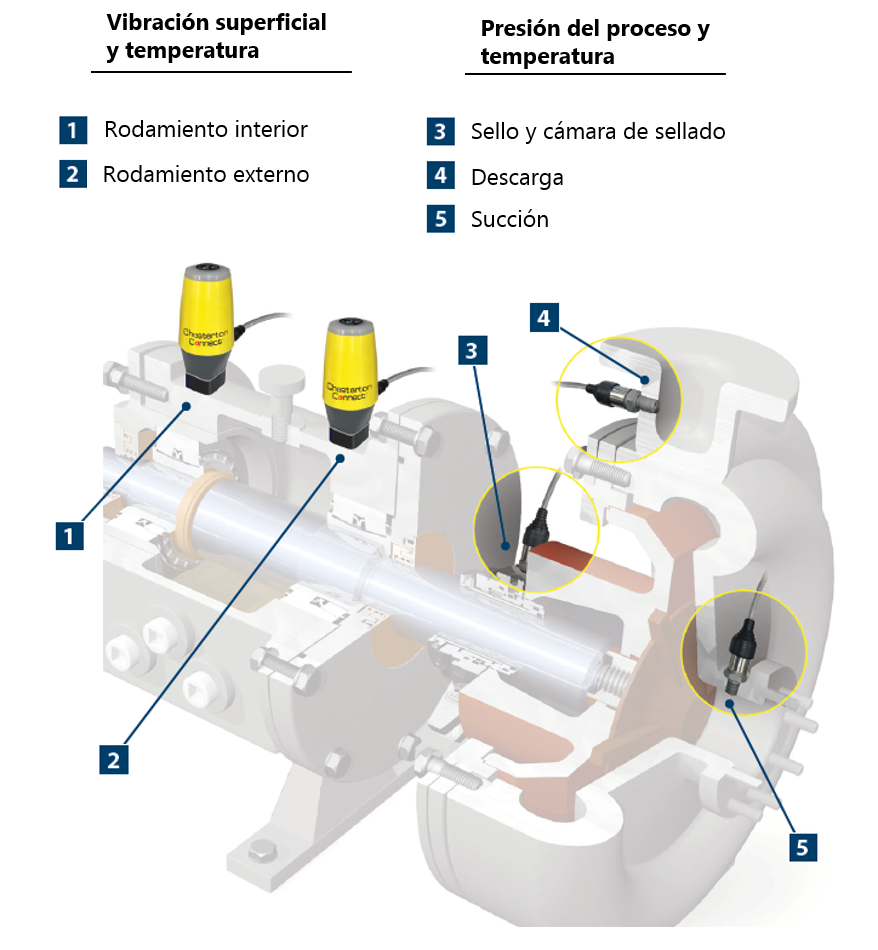

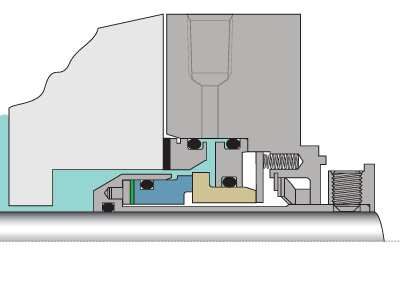

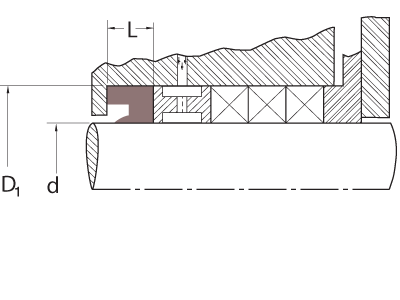

Chesterton Connect es un sensor de monitoreo inteligente inalámbrico 24/7 que detecta variaciones en:

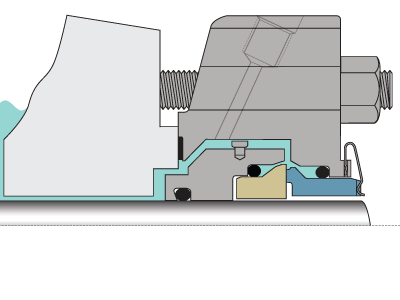

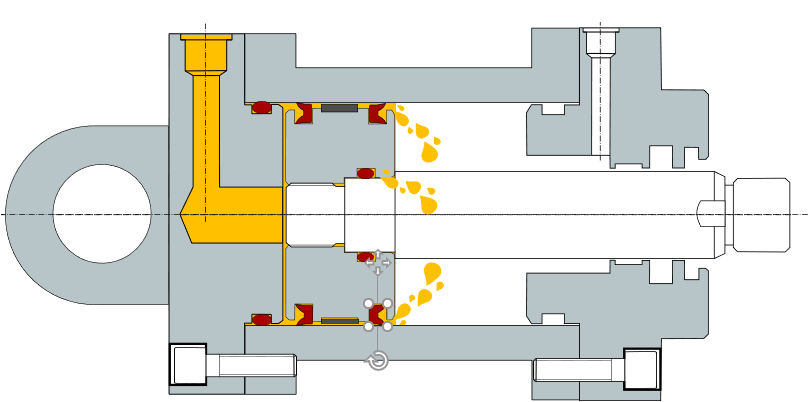

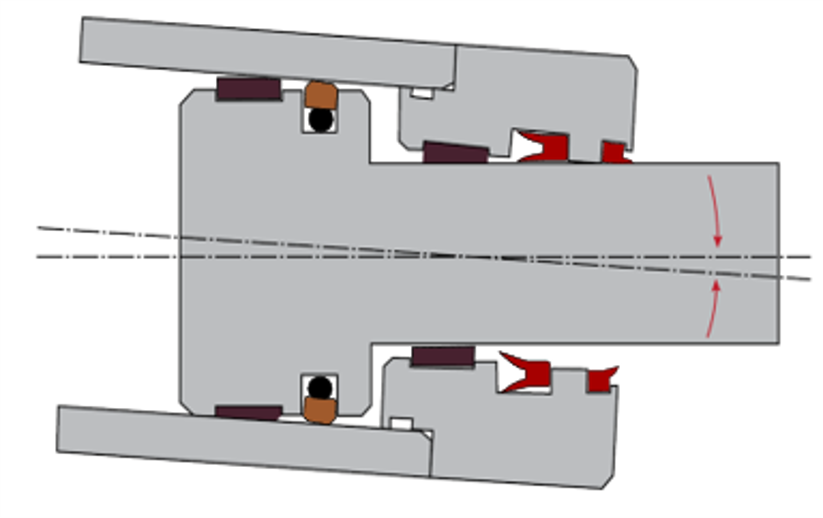

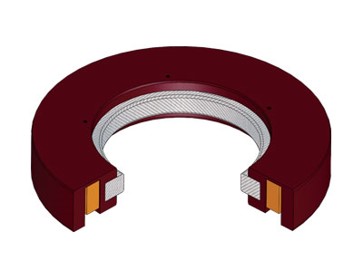

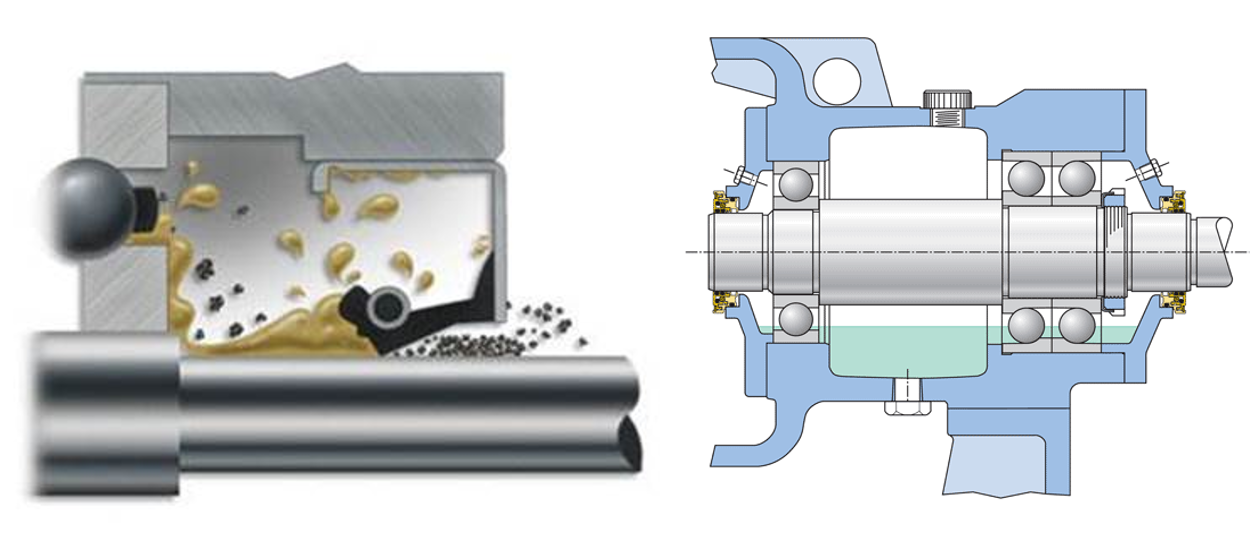

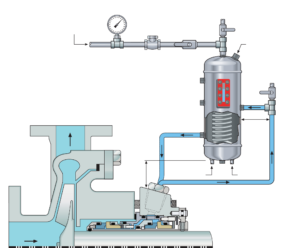

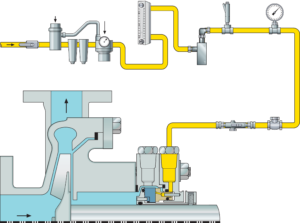

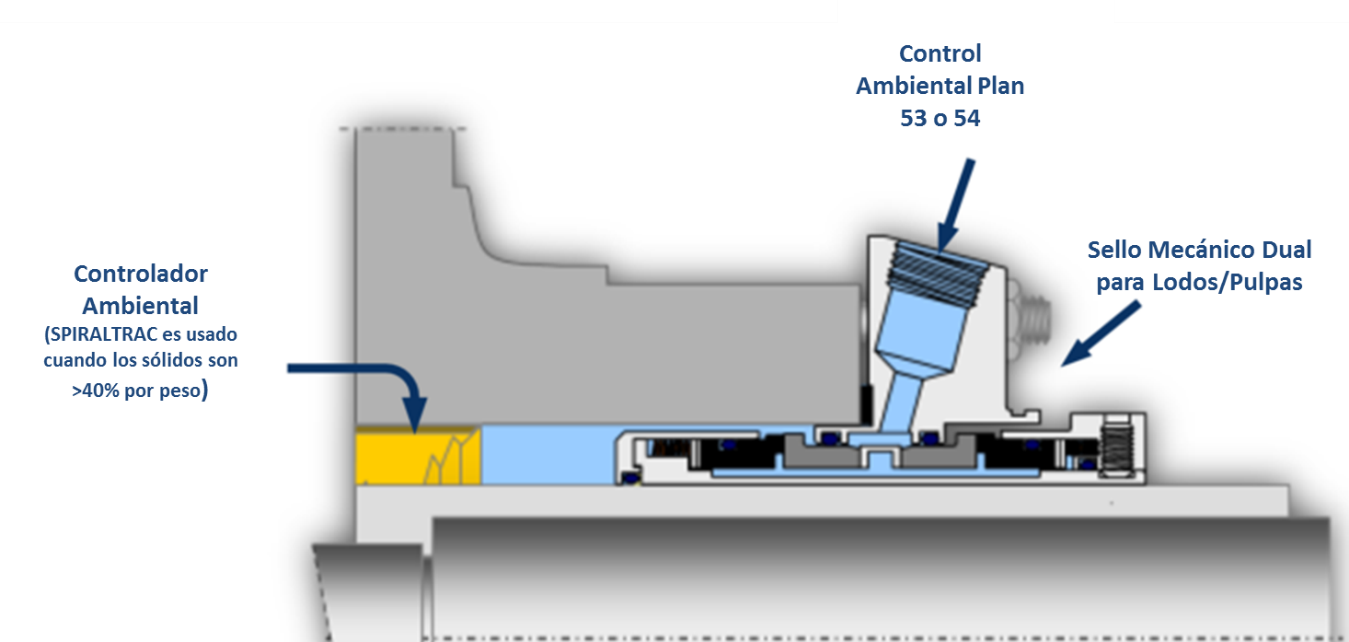

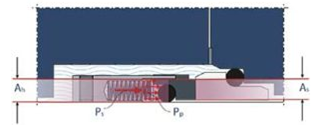

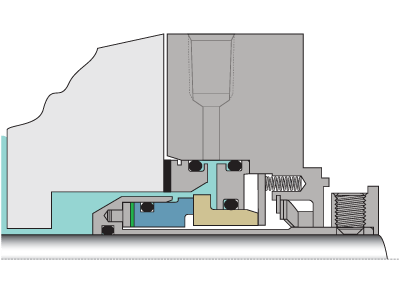

- Presión y temperatura del proceso: causada por restricciones en la succión, descarga, cámara de sello, plan ambiental de sello doble, velocidad del eje, etc. para determinar qué está sucediendo dentro del sello / bomba y para evitar (o encontrar) la causa raíz de la falla del sello.

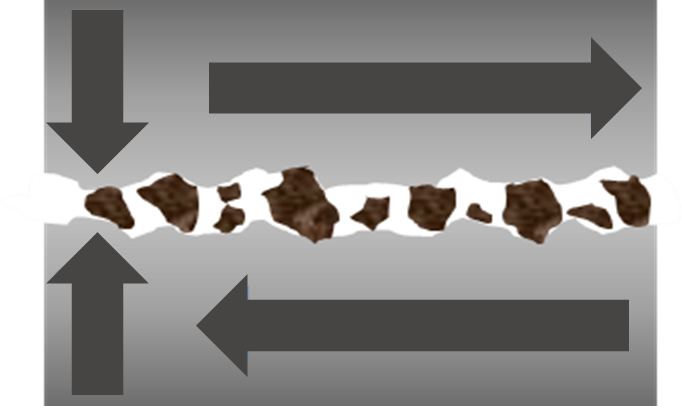

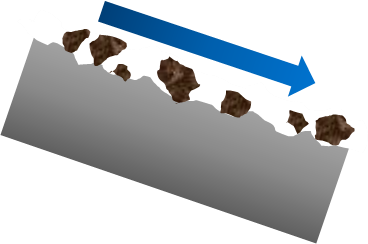

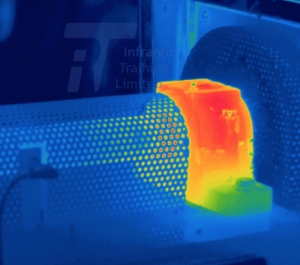

- Vibración y temperatura de la superficie: causada por cavitación, desalineamiento del equipo, desequilibrio del impulsor y otros problemas, para determinar cuándo es el mejor momento para que el técnico evalúe la señal de vibración del equipo.

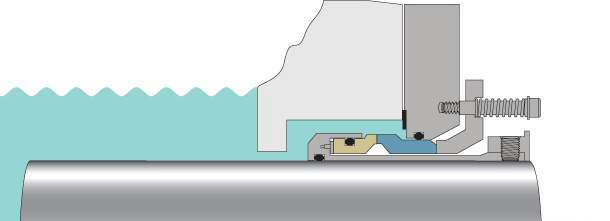

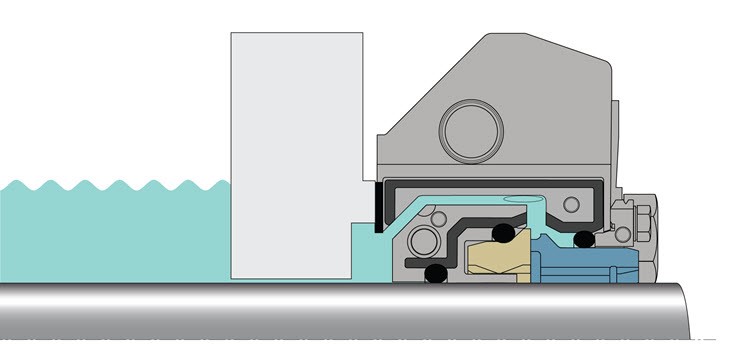

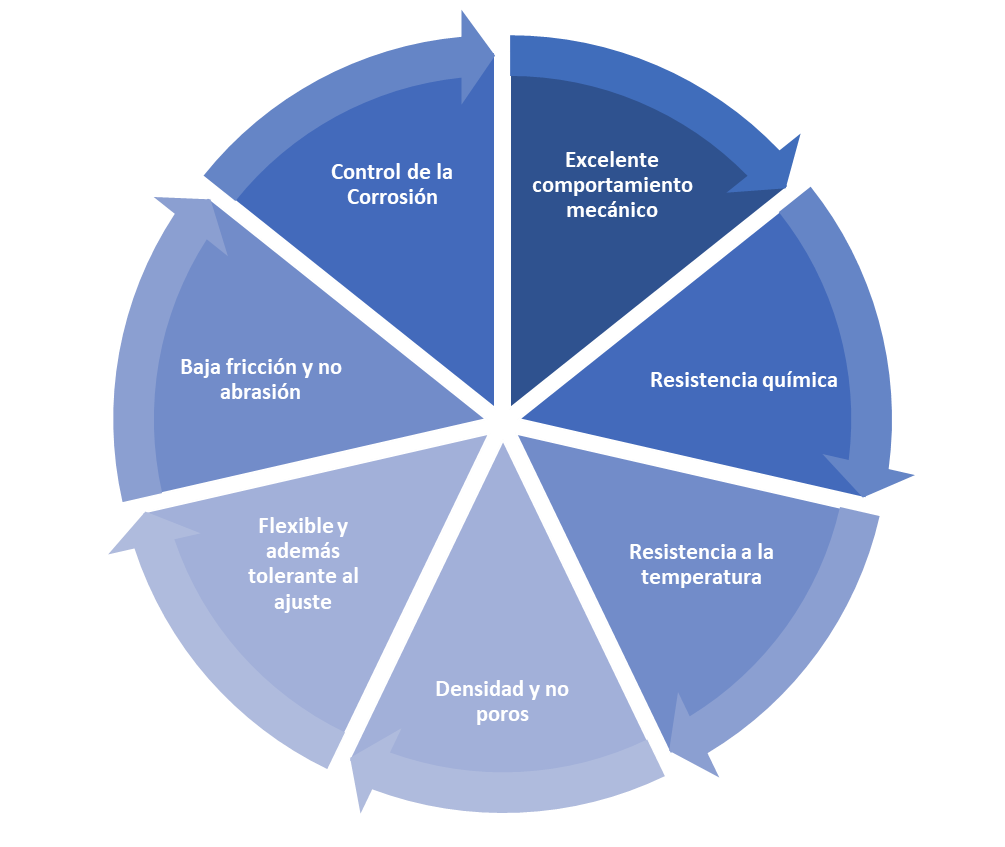

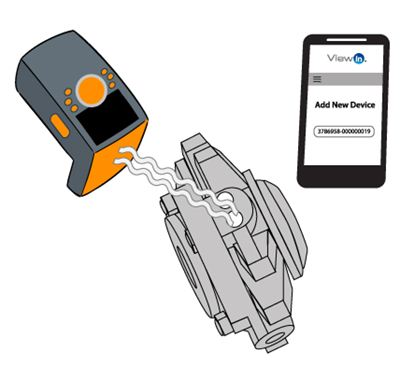

El sensor Chesterton Connect proporciona un monitoreo completo y fácil de usar de todos los equipos rotativos para aumentar la confiabilidad, la seguridad y el rendimiento del equipo. La instalación tarda menos de dos minutos. La recopilación de datos las 24 horas del día, los 7 días de la semana es fácil y la aplicación móvil fácil de usar permite una visualización e interpretación de datos fácil y segura.

Los siguientes son casos en los que se utilizó el sensor Chesterton Connect y se lograron ahorros inmediatos en el equipo:

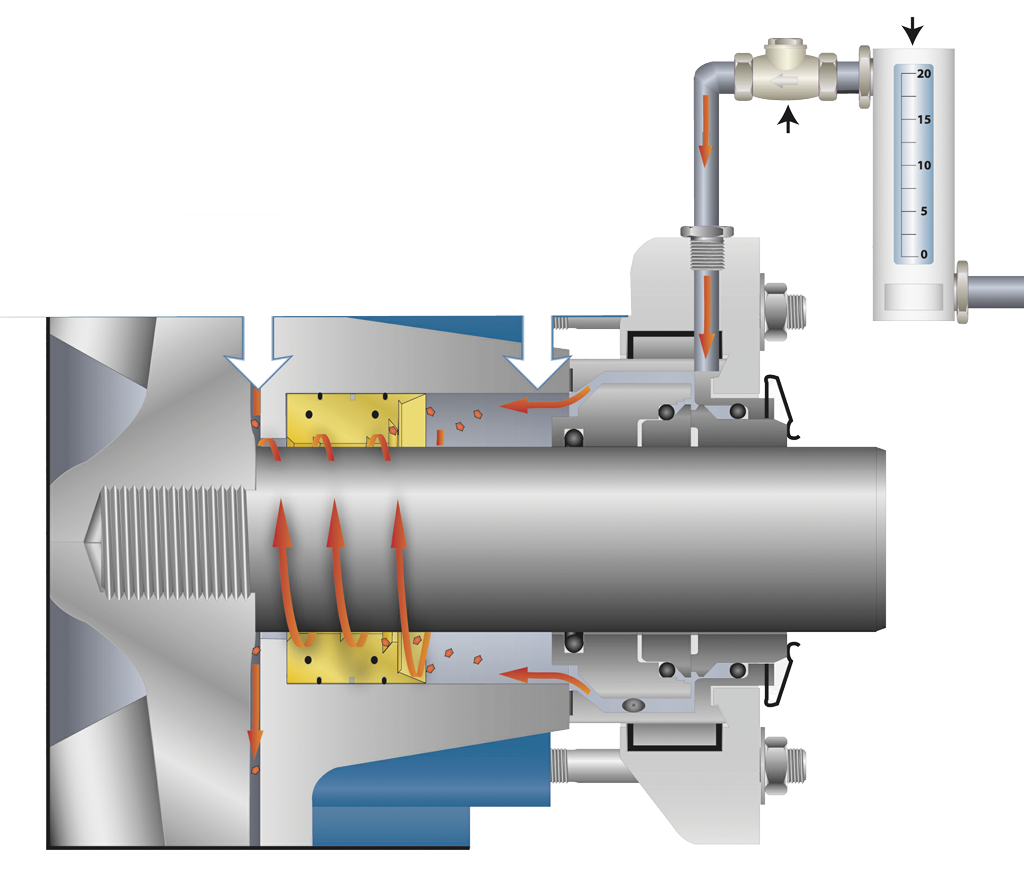

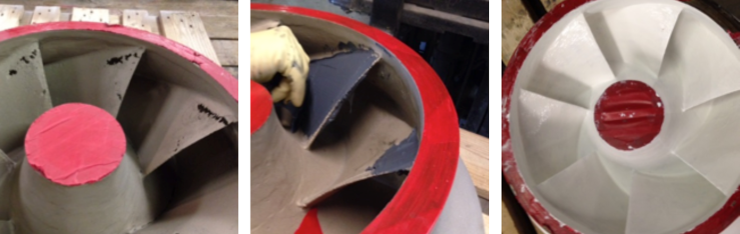

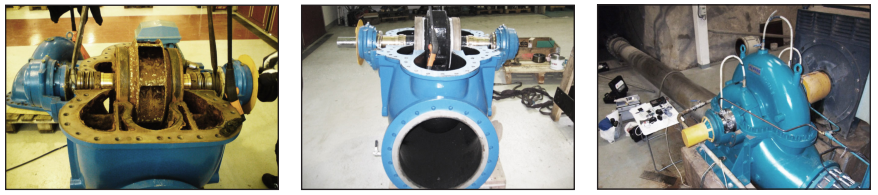

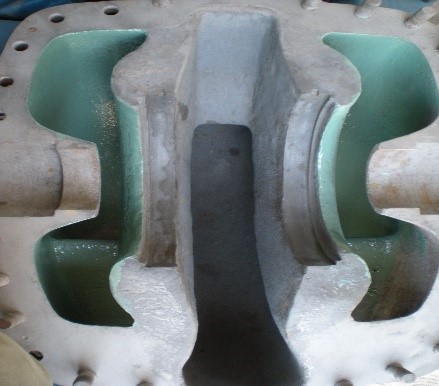

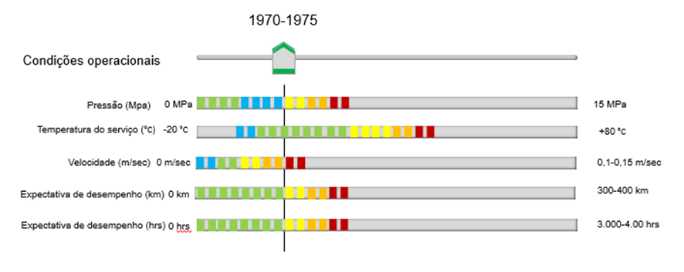

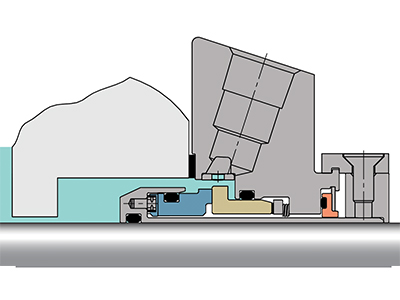

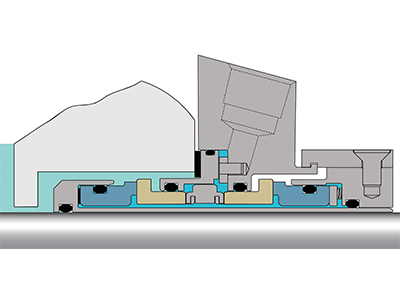

Caso de estudio no. 1: Identificación de las condiciones de flush del sello

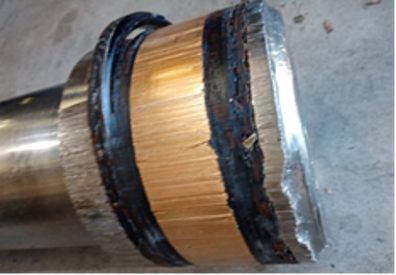

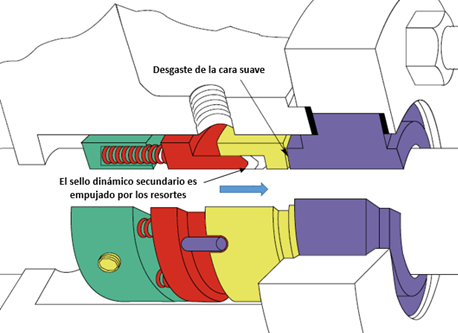

Una planta de manejo de desechos estaba operando una bomba centrífuga de servicio pesado para procesar lodos. A pesar de instalar un sello mecánico robusto, la confiabilidad de la bomba no fue satisfactoria y el sello siguió fallando. Algo claramente no estaba bien con la operación, pero nadie tenía una respuesta.